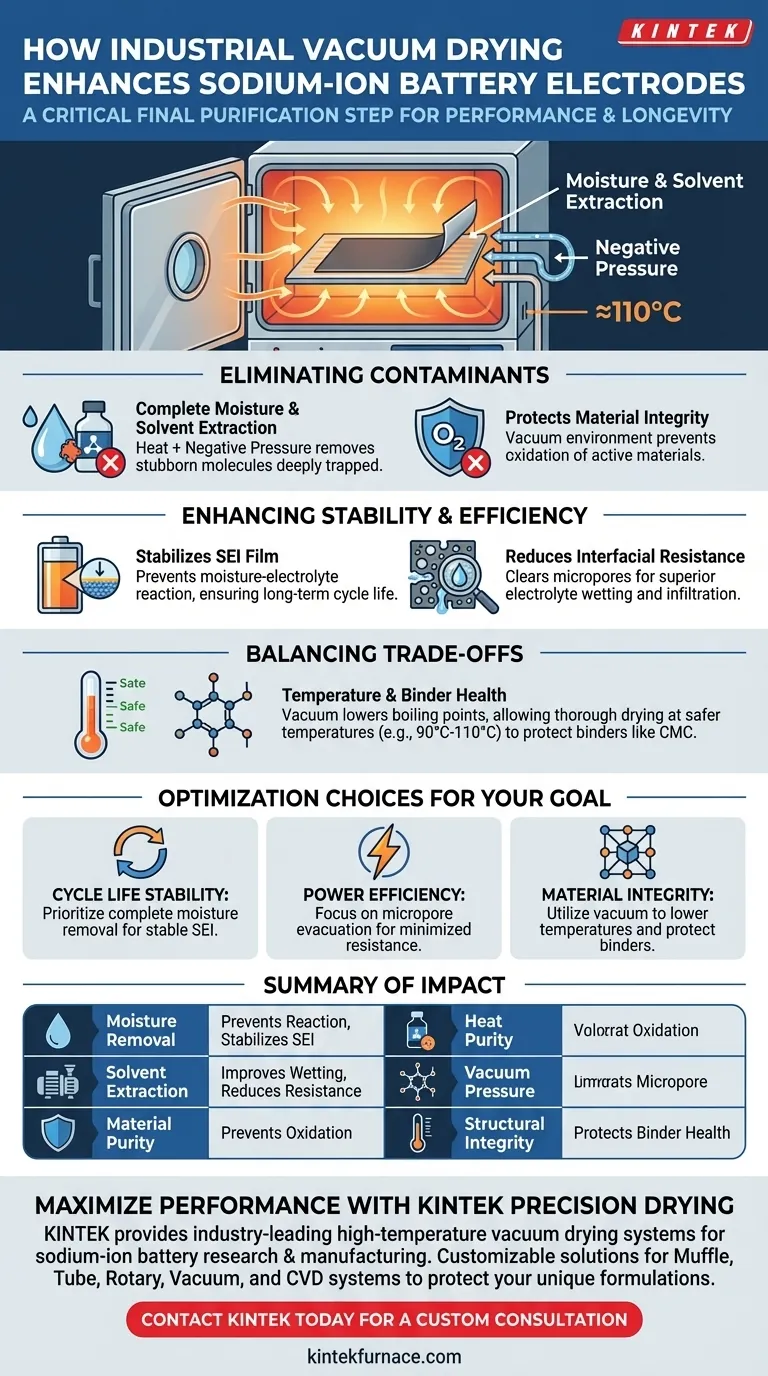

Un forno di essiccazione sottovuoto industriale funge da fase di purificazione finale critica per i fogli degli elettrodi prima dell'assemblaggio delle batterie agli ioni di sodio. Sottoponendo i fogli rivestiti a temperature intorno ai 110 °C sotto pressione negativa, il processo elimina completamente l'umidità residua e le molecole di solvente intrappolate nella struttura interna dell'elettrodo.

La rimozione di contaminanti microscopici è essenziale per prevenire la reazione dell'umidità con gli elettroliti a sale di sodio, garantendo così la formazione di un film stabile di interfaccia elettrolitica solida (SEI).

Eliminare i Contaminanti Chimici

Estrazione Completa di Umidità e Solventi

La funzione principale del forno è trattare i fogli degli elettrodi a temperature elevate (tipicamente 110 °C) durante la notte.

Tuttavia, il solo calore è insufficiente; la pressione negativa viene utilizzata per estrarre con forza le molecole di solvente ostinate e l'umidità dalla profonda struttura interna dell'elettrodo.

Proteggere l'Integrità dei Materiali

Operare in un ambiente sottovuoto consente un'essiccazione efficace senza esporre i materiali all'ossigeno.

Ciò impedisce l'ossidazione dei materiali attivi che spesso si verifica durante il riscaldamento convenzionale, preservando la purezza chimica della superficie dell'elettrodo.

Migliorare la Stabilità e l'Efficienza della Batteria

Stabilizzare il Film SEI

Un'essiccazione approfondita è la difesa primaria contro la decomposizione dell'elettrolita.

Se rimane umidità, questa reagisce con gli elettroliti a sale di sodio, portando a reazioni secondarie dannose.

La rimozione di questa umidità garantisce la formazione di un'interfaccia elettrolitica solida (SEI) stabile, fondamentale per la durata del ciclo a lungo termine della batteria.

Ridurre la Resistenza Interfacciale

Il processo sottovuoto elimina i solventi residui dai micropori dei materiali dell'elettrodo.

Ciò garantisce che le superfici attive siano completamente accessibili, consentendo agli elettroliti (come il gel PVA-KOH) di bagnare e infiltrarsi efficacemente negli array degli elettrodi.

Un'infiltrazione superiore riduce significativamente la resistenza interfaciale, migliorando l'efficienza complessiva della batteria.

Comprendere i Compromessi

Bilanciare Temperatura e Salute del Legante

Mentre il calore elevato accelera l'essiccazione, temperature eccessive possono degradare componenti critici come il legante (CMC).

L'ambiente sottovuoto attenua questo rischio abbassando il punto di ebollizione dei solventi in modo efficace.

Ciò consente un'essiccazione profonda e completa a temperature più sicure (ad esempio, 90 °C - 110 °C), garantendo che la struttura del legante rimanga intatta mentre i contaminanti vengono rimossi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare l'assemblaggio della tua batteria agli ioni di sodio, considera come i parametri di essiccazione si allineano ai tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è la stabilità della durata del ciclo: Assicurati che il processo dia priorità alla rimozione completa dell'umidità per prevenire la reazione dell'elettrolita e stabilizzare il film SEI.

- Se la tua priorità principale è l'efficienza di potenza: Concentrati sull'evacuazione completa dei micropori per massimizzare la bagnatura dell'elettrolita e minimizzare la resistenza interfaciale.

- Se la tua priorità principale è l'integrità strutturale del materiale: Utilizza la capacità del vuoto di abbassare i punti di ebollizione per asciugare a temperature che proteggono la tua specifica formulazione di legante.

Il controllo preciso dell'essiccazione sottovuoto trasforma un semplice passaggio di riscaldamento in una salvaguardia critica per la chimica e la longevità della batteria.

Tabella Riassuntiva:

| Fattore di Impatto | Meccanismo di Essiccazione | Beneficio per le Prestazioni della Batteria |

|---|---|---|

| Rimozione dell'Umidità | Estrazione sottovuoto a ~110°C | Previene la reazione dell'elettrolita; stabilizza il film SEI |

| Estrazione di Solventi | Pressione negativa nei micropori | Migliora la bagnatura dell'elettrolita; riduce la resistenza interfaciale |

| Purezza dei Materiali | Ambiente privo di ossigeno | Previene l'ossidazione dei materiali attivi |

| Integrità Strutturale | Punti di ebollizione abbassati | Protegge la salute del legante (CMC) dal degrado termico |

Massimizza le Prestazioni della Tua Batteria con l'Essiccazione di Precisione KINTEK

Non lasciare che l'umidità microscopica comprometta la durata del ciclo della tua batteria. KINTEK fornisce sistemi di essiccazione sottovuoto ad alta temperatura leader del settore, specificamente progettati per soddisfare le rigorose esigenze della ricerca e della produzione di batterie agli ioni di sodio.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per proteggere le tue formulazioni di legante e materiali attivi unici. Assicura un film SEI stabile e un'efficienza di potenza superiore con le nostre soluzioni termiche mirate.

Pronto a ottimizzare il tuo processo di assemblaggio? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno a essiccazione rapida da laboratorio nella preparazione di Mn3O4 drogato con Ti? Ottimizza la qualità del tuo precursore

- Come funziona una fornace a più velocità? Ottieni il massimo comfort ed efficienza

- Qual è la funzione della macinazione a palle nella sintesi di Li-NASICON? Ottimizza le prestazioni del tuo elettrolita solido

- Quali sono le applicazioni principali delle camere a vuoto? Sblocca la precisione nella ricerca e nella produzione

- Perché è necessario un controllo della temperatura a stadi nei forni industriali per l'essiccazione ad aria di nanofibre di carbonio? Punti chiave sulla sicurezza

- Qual è lo scopo dell'uso di un forno a 500 °C per il pretrattamento del supporto del catalizzatore? Ottimizzare purezza e prestazioni

- Quale ruolo svolge un forno industriale a fuoco rapido nella metallizzazione delle celle solari PERC? Aumenta l'efficienza delle celle

- Come influisce l'uso di un'autoclave in acciaio inossidabile ad alta pressione sulla formazione di ZnS/CeO2@CNT? Ottimizzare la crescita del catalizzatore