Un reattore solvotermico agisce come una camera di crescita di precisione che detta la geometria fisica delle nanostrutture d'argento. Utilizzando un recipiente rivestito in PTFE per sigillare la reazione, il sistema consente all'etilenglicole di ridurre il nitrato d'argento a una temperatura sostenuta di 170°C. Ciò crea un ambiente ad alta pressione che controlla rigorosamente la cinetica della reazione, costringendo i nuclei d'argento a subire una crescita unidimensionale anziché espandersi sfericamente, producendo infine nanofili ad alta purezza con elevati rapporti d'aspetto.

La natura sigillata del reattore genera la pressione interna e la stabilità termica necessarie per limitare la crescita cristallina a un singolo asse, trasformando potenziali particelle d'argento in nanofili lunghi e conduttivi.

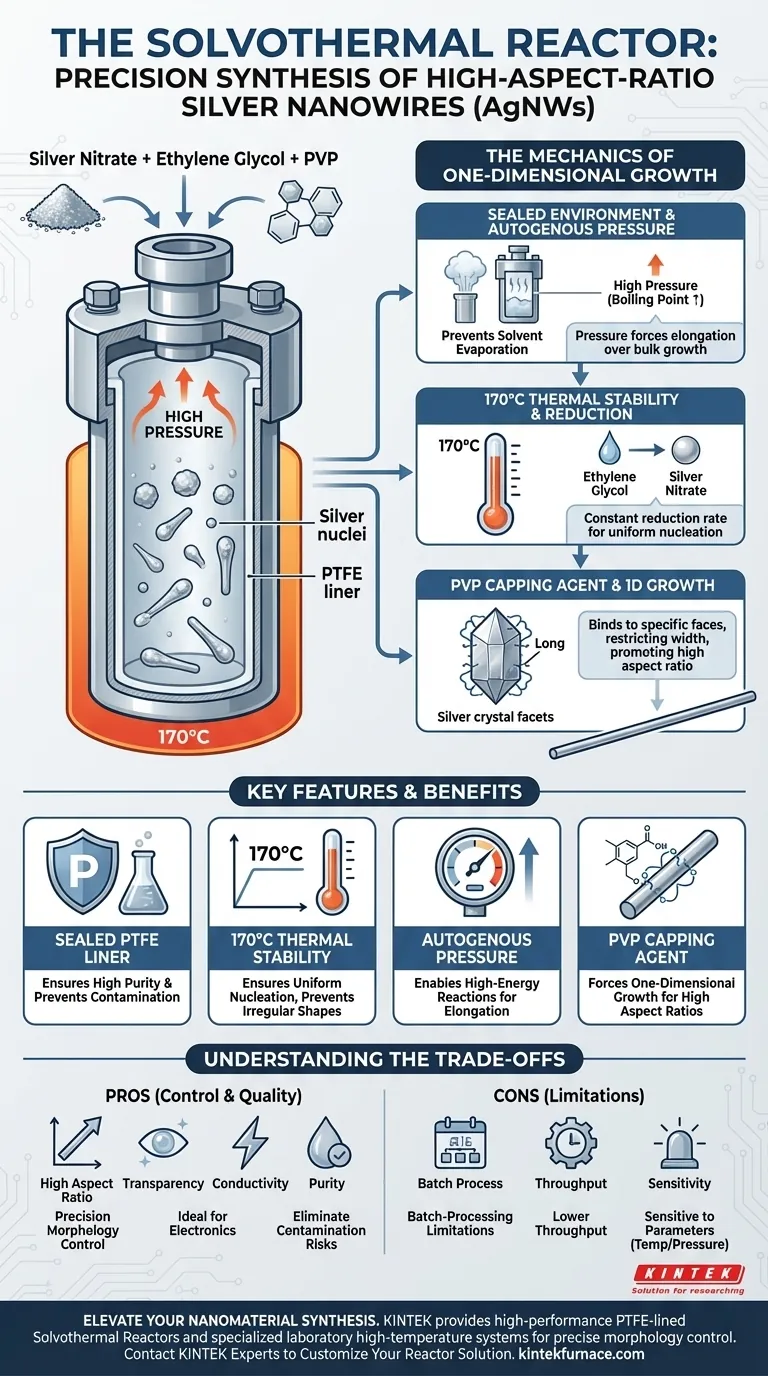

La Meccanica della Crescita Unidimensionale

Per capire perché un reattore solvotermico sia superiore per questa applicazione, bisogna guardare oltre la semplice applicazione di calore. Il reattore crea un insieme specifico di condizioni termodinamiche che favoriscono l'allungamento rispetto alla crescita di massa.

Il Ruolo dell'Ambiente Sigillato

La caratteristica distintiva di questo processo è il sistema sigillato e chiuso. A differenza di una reazione in becher aperto, un reattore solvotermico impedisce l'evaporazione dei solventi.

Ciò intrappola i vapori creando pressione autogena (pressione generata dal solvente stesso al riscaldamento). Questa alta pressione aumenta significativamente il punto di ebollizione del solvente, consentendo alla reazione di procedere a livelli di energia più elevati senza perdere il mezzo.

Stabilità Termica e Riduzione

Il controllo della temperatura è il motore della sintesi. Il riferimento primario specifica una temperatura costante di 170°C.

A questo specifico plateau termico, l'etilenglicole agisce come agente riducente per il nitrato d'argento. La stabilità fornita dal reattore garantisce una velocità di riduzione costante, fondamentale per una nucleazione uniforme. Se la temperatura fluttua, i fili possono rompersi o formare forme irregolari.

Stabilizzazione Chimica tramite PVP

Mentre il reattore fornisce l'ambiente, la miscela chimica dirige la forma. Il polivinilpirrolidone (PVP) viene introdotto come stabilizzante.

In questo ambiente ad alta pressione, il PVP si lega preferenzialmente a specifiche facce del cristallo d'argento in crescita. Questo effetto di "capping" impedisce al cristallo di crescere in larghezza e lo costringe a crescere in lunghezza, con conseguente elevato rapporto d'aspetto desiderato.

La Funzione del Rivestimento in PTFE

Il reattore impiega tipicamente un rivestimento in politetrafluoroetilene (PTFE).

Ciò crea una barriera non reattiva tra le pareti metalliche del reattore e la soluzione chimica. Garantisce elevata purezza impedendo che impurità metalliche dal reattore stesso vengano lisciviate nella delicata soluzione d'argento.

Comprensione dei Compromessi

Sebbene la sintesi solvotermica offra un controllo eccezionale sulla morfologia, è importante riconoscere i limiti intrinseci del processo per determinare se si adatta alla propria scala di produzione.

Limitazioni del Processo Batch

I reattori solvotermici sono intrinsecamente strumenti di processo batch.

Poiché il sistema deve essere sigillato, riscaldato, raffreddato e aperto, è difficile adattare questo metodo alla produzione continua basata su flusso. Ciò limita la produttività rispetto ad altri processi chimici industriali.

Sensibilità ai Parametri

L'elevato rapporto d'aspetto si basa su un delicato equilibrio.

Leggere deviazioni dal set point di 170°C o perdite nella tenuta che riducono la pressione possono portare alla formazione di nanoparticelle d'argento (sfere) anziché nanofili. Il processo richiede una rigorosa calibrazione dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si decide un metodo di sintesi per i nanomateriali d'argento, l'obiettivo finale determina la necessità di un reattore solvotermico.

- Se il tuo focus principale è la conduttività e la trasparenza: Dai priorità al metodo solvotermico, poiché l'elevato rapporto d'aspetto garantisce migliori reti di percolazione per elettrodi trasparenti.

- Se il tuo focus principale è la purezza del materiale: Affidati alla configurazione del reattore rivestito in PTFE per eliminare i rischi di contaminazione durante il processo di riduzione.

Il reattore solvotermico rimane lo strumento definitivo per convertire la chimica grezza dell'argento nelle strutture precise ed allungate richieste per l'elettronica moderna.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di AgNW | Beneficio per la Qualità dei Nanofili |

|---|---|---|

| Rivestimento Sigillato in PTFE | Previene l'evaporazione e la contaminazione | Garantisce elevata purezza e pressione autogena |

| Stabilità Termica a 170°C | Mantiene una velocità di riduzione costante | Garantisce una nucleazione uniforme e previene forme irregolari |

| Pressione Autogena | Aumenta il punto di ebollizione del solvente | Consente reazioni ad alta energia per l'allungamento |

| Agente di Capping PVP | Si lega a specifiche facce cristalline | Forza la crescita unidimensionale per elevati rapporti d'aspetto |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

Il controllo preciso della morfologia nella produzione di nanofili d'argento richiede attrezzature che offrano stabilità termica e purezza chimica senza compromessi. KINTEK fornisce Reattori Solvotermici Rivestiti in PTFE ad alte prestazioni e sistemi specializzati di laboratorio ad alta temperatura progettati per soddisfare la cinetica rigorosa della crescita cristallina unidimensionale.

Supportata da ricerca e sviluppo e produzione esperti, la nostra gamma—inclusi i sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD—è completamente personalizzabile per le tue esigenze uniche di ricerca o produzione. Assicurati oggi stesso i più alti rapporti d'aspetto e la migliore conduttività per i tuoi materiali.

Contatta gli Esperti KINTEK per Personalizzare la Tua Soluzione di Reattore

Guida Visiva

Riferimenti

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché la polvere di nitruro di boro (BN) viene utilizzata come diluente? Migliorare l'accuratezza nella cinetica di ossidazione del ferro

- Perché la fase di calcinazione è essenziale per il ferrite di rame? Sblocca elevata purezza e cristallinità superiore

- Quali sono gli intervalli di temperatura per i processi di riscaldamento industriale a bassa, media e alta temperatura? Ottimizza il tuo processo con KINTEK

- Qual è l'obiettivo dell'analisi GC-MS sul bio-olio? Sbloccare il valore chimico e l'utilità industriale

- Quale ruolo svolge un forno termostatico ad alte prestazioni nel determinare il contenuto di umidità dei sottoprodotti della barbabietola da zucchero?

- In che modo gli stampi industriali e una pressione di 10 MPa influiscono sulla qualità del PEEK? Sblocca densità superiore e integrità strutturale

- Come contribuisce un sistema di infiltrazione sotto vuoto e pressione ai corpi verdi compositi Diamante/Cu? Raggiungere il 60% di densità

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?