Il valore principale di un simulatore termico risiede nella sua capacità di replicare con precisione gli ambienti difficili della produzione effettiva di acciaio. Integrando un controllo del riscaldamento ad alta precisione con sistemi di carico idraulico, questi simulatori colmano il divario tra progettazione teorica e produzione nel mondo reale. Eseguono test di compressione isotermica per generare i dati fondamentali necessari per comprendere come l'acciaio resistente agli agenti atmosferici si comporta in condizioni di calore e pressione estremi.

I simulatori termici forniscono le basi empiriche necessarie per ottimizzare la lavorazione dell'acciaio resistente agli agenti atmosferici. Isolando variabili come la temperatura e la velocità di deformazione, generano i dati richiesti per prevedere la ricristallizzazione dinamica e costruire robusti modelli di incrudimento.

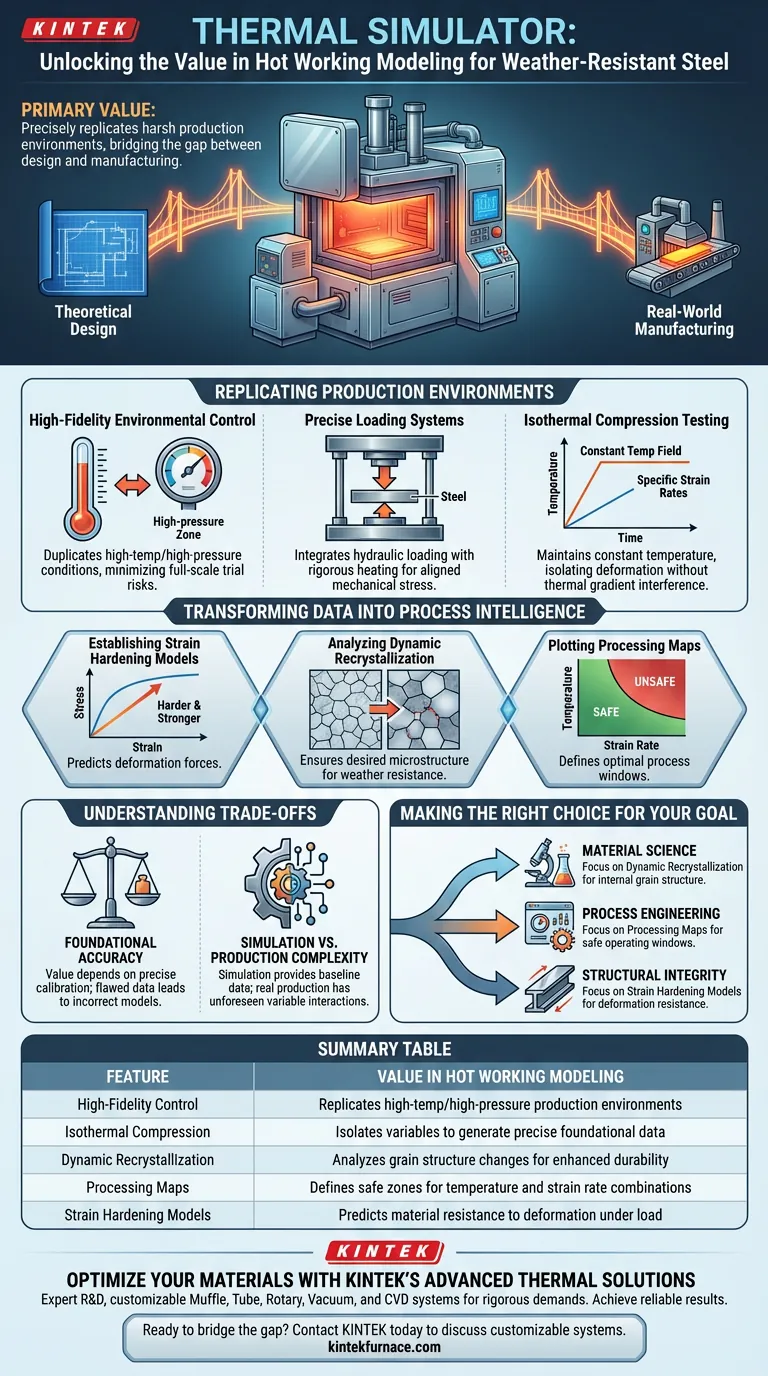

Replicare gli Ambienti di Produzione

Controllo Ambientale ad Alta Fedeltà

Per capire come si comporterà l'acciaio resistente agli agenti atmosferici durante la produzione, è necessario duplicare le condizioni che incontra. Un simulatore termico replica gli ambienti ad alta temperatura e alta pressione incontrati nelle linee di produzione effettive. Ciò consente di eseguire test senza i costi o i rischi di prove su scala reale.

Sistemi di Carico Precisi

Il simulatore utilizza avanzati sistemi di carico idraulico combinati con rigorosi controlli di riscaldamento. Questa integrazione garantisce che lo stress meccanico applicato al campione sia perfettamente allineato con le condizioni termiche.

Test di Compressione Isoterma

La funzione principale del simulatore è l'esecuzione di test di compressione isoterma. Mantenendo un campo di temperatura costante mentre si applicano specifiche velocità di deformazione, gli ingegneri possono isolare come il materiale si deforma senza l'interferenza di gradienti termici fluttuanti.

Trasformare i Dati in Intelligenza di Processo

Stabilire Modelli di Incrudimento

I dati raccolti dal simulatore sono fondamentali per la creazione di modelli di incrudimento. Questi modelli prevedono come l'acciaio diventa più duro e resistente man mano che viene deformato, un fattore chiave nel determinare le forze richieste per modellare il metallo.

Analisi della Ricristallizzazione Dinamica

La lavorazione a caldo provoca il cambiamento e la riformazione della struttura interna dei grani dell'acciaio, un processo noto come ricristallizzazione dinamica. Il simulatore fornisce i dati necessari per analizzare questo comportamento, garantendo che il prodotto finale raggiunga le proprietà microstrutturali desiderate per la resistenza agli agenti atmosferici.

Tracciamento delle Mappe di Processo

Forse l'output più pratico è la creazione di mappe di processo. Queste mappe utilizzano i dati del simulatore per definire zone di processo sicure e non sicure, guidando gli ingegneri sulle combinazioni ottimali di temperatura e velocità di deformazione per evitare difetti.

Comprendere i Compromessi

La Necessità di Accuratezza Fondamentale

Sebbene potente, il valore di un simulatore termico dipende interamente dall'accuratezza dei dati fondamentali che produce. Se il controllo del riscaldamento o il carico idraulico non sono calibrati con precisione, i modelli risultanti per l'incrudimento o la ricristallizzazione saranno difettosi.

Complessità della Simulazione vs. Produzione

È importante ricordare che il simulatore fornisce dati in condizioni controllate. Sebbene replichi l'ambiente, isola variabili specifiche per creare modelli. Nella produzione effettiva, possono verificarsi interazioni impreviste tra le variabili, il che significa che i dati di simulazione dovrebbero sempre essere trattati come una base per l'ottimizzazione piuttosto che una garanzia assoluta del comportamento su larga scala.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un simulatore termico per l'acciaio resistente agli agenti atmosferici, allinea la tua strategia di test con il tuo obiettivo finale:

- Se il tuo obiettivo principale è la Scienza dei Materiali: Dai priorità all'analisi del comportamento della ricristallizzazione dinamica per garantire che l'acciaio raggiunga la corretta struttura interna dei grani per la durabilità.

- Se il tuo obiettivo principale è l'Ingegneria di Processo: Concentrati sulla generazione di dati per tracciare mappe di processo, che definiranno le finestre operative sicure per temperatura e pressione durante la produzione.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Utilizza il simulatore per stabilire rigorosi modelli di incrudimento per prevedere come il materiale resisterà alla deformazione sotto carico.

Una simulazione accurata trasforma l'imprevedibilità della lavorazione a caldo in un processo ingegneristico controllabile e basato sui dati.

Tabella Riassuntiva:

| Caratteristica | Valore nella Modellazione della Lavorazione a Caldo |

|---|---|

| Controllo ad Alta Fedeltà | Replica ambienti di produzione ad alta temperatura/alta pressione |

| Compressione Isoterma | Isola le variabili per generare dati fondamentali precisi |

| Ricristallizzazione Dinamica | Analizza i cambiamenti della struttura dei grani per una maggiore durabilità |

| Mappe di Processo | Definisce zone sicure per combinazioni di temperatura e velocità di deformazione |

| Modelli di Incrudimento | Prevede la resistenza del materiale alla deformazione sotto carico |

Ottimizza i Tuoi Materiali con le Soluzioni Termiche Avanzate di KINTEK

La precisione nella modellazione della lavorazione a caldo inizia con attrezzature superiori. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali e dell'ingegneria di processo. Sia che tu stia analizzando la ricristallizzazione dinamica o stabilendo complessi modelli di incrudimento, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono la stabilità e il controllo di cui hai bisogno per ottenere risultati affidabili.

Pronto a colmare il divario tra simulazione e produzione? Contatta KINTEK oggi stesso per discutere come i nostri sistemi personalizzabili possono migliorare la tua ricerca e l'efficienza produttiva.

Guida Visiva

Riferimenti

- Jianwei Cheng. Research on hot deformation characterization of a new weathering steel through processing map and microstructural observation. DOI: 10.1038/s41598-025-86619-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la necessità di cuocere i fogli degli elettrodi in un forno sottovuoto? Garantire la stabilità della batteria e le massime prestazioni

- Qual è la funzione di una miscela di gas CO all'1%-Argon al 99%? Proteggere gli esperimenti di equilibrio di fase dall'ossidazione

- Come l'introduzione del biossido di silicio (SiO2) facilita la preparazione di fosfori di olivina in fase pura tramite HTSSR?

- Perché un termine sorgente di calore per la combustione a diffusione equivalente viene integrato nella simulazione del campo di temperatura del forno?

- Come i forni a reazione verticale simulano la riduzione dell'altoforno? Recuperare efficacemente il ferro dai rifiuti siderurgici

- Quali sono i vantaggi dell'utilizzo del metodo foil-fiber-foil per le piastre SiC/TB8? Produzione efficiente di compositi SiC/TB8

- Quali sono i vantaggi di processo nell'utilizzo di un reattore idrotermale ad alta pressione a microonde? Sintesi Master V-NbOPO4@rGO

- Perché è necessario un forno di riscaldamento con controllo della temperatura ad alta precisione per l'alfa-Fe2O3/FeOOH? Guida alla Sintesi Esperta