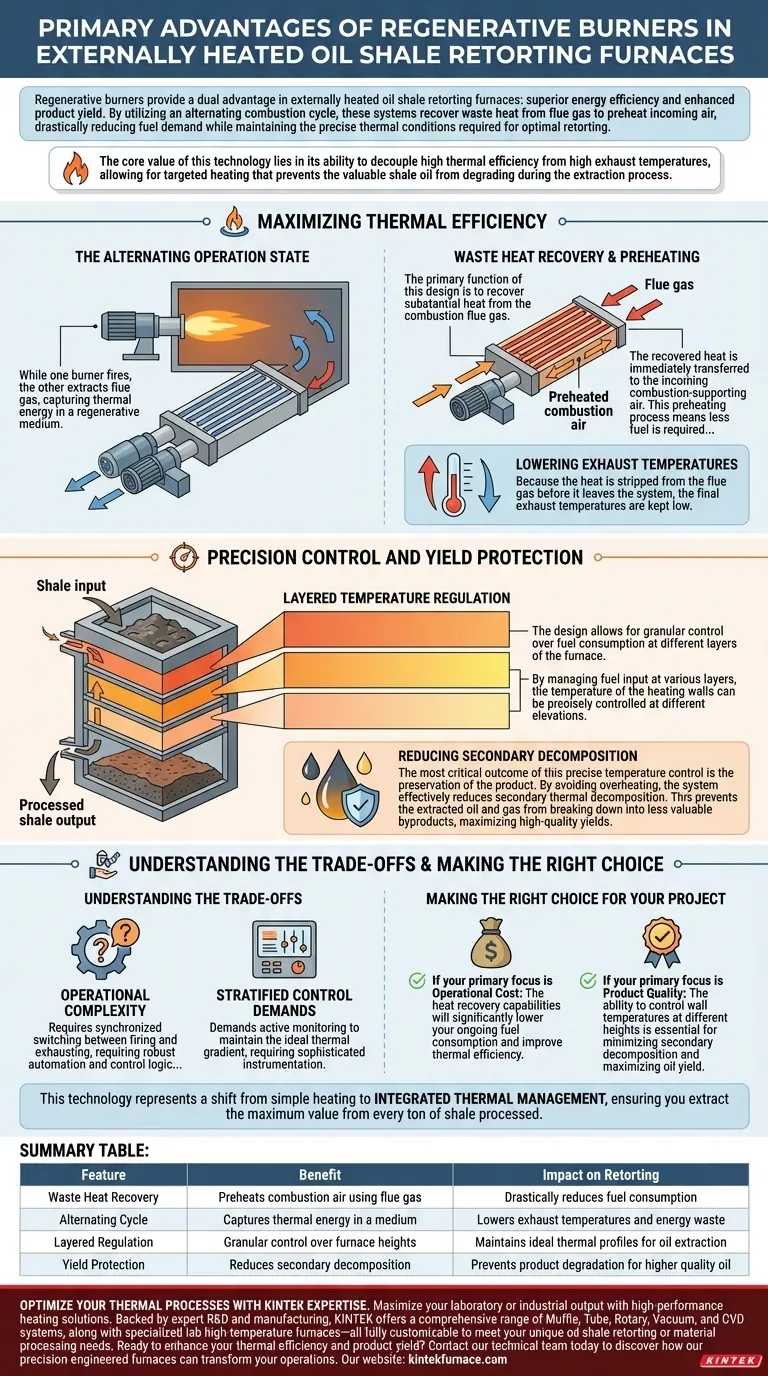

I bruciatori rigenerativi offrono un duplice vantaggio nei forni di distillazione dello scisto bituminoso riscaldati esternamente: maggiore efficienza energetica e migliore resa del prodotto. Utilizzando un ciclo di combustione alternato, questi sistemi recuperano il calore di scarto dai gas di scarico per preriscaldare l'aria in ingresso, riducendo drasticamente il fabbisogno di combustibile e mantenendo al contempo le precise condizioni termiche richieste per una distillazione ottimale.

Il valore fondamentale di questa tecnologia risiede nella sua capacità di separare l'alta efficienza termica dalle alte temperature di scarico, consentendo un riscaldamento mirato che impedisce al prezioso olio di scisto di degradarsi durante il processo di estrazione.

Massimizzare l'Efficienza Termica

Lo Stato Operativo Alternato

I bruciatori rigenerativi funzionano alternando i loro stati tra combustione ed evacuazione.

Mentre un bruciatore è in funzione, l'altro estrae i gas di scarico, catturando l'energia termica in un mezzo rigenerativo.

Recupero del Calore di Scarto

La funzione principale di questo design è recuperare una notevole quantità di calore dai gas di scarico della combustione.

Invece di scaricare gas ad alta temperatura direttamente nell'atmosfera, il sistema intrappola questa energia all'interno dell'infrastruttura del forno.

Preriscaldamento dell'Aria di Combustione

Il calore recuperato viene immediatamente trasferito all'aria in ingresso che supporta la combustione.

Questo processo di preriscaldamento significa che è necessario meno combustibile per raggiungere la temperatura operativa necessaria, aumentando significativamente l'efficienza termica complessiva.

Abbassamento delle Temperature di Scarico

Poiché il calore viene estratto dai gas di scarico prima che lascino il sistema, le temperature finali di scarico vengono mantenute basse.

Ciò riduce l'impronta termica dell'operazione e minimizza lo spreco di energia.

Controllo di Precisione e Protezione della Resa

Regolazione Stratificata della Temperatura

Il design consente un controllo granulare del consumo di combustibile in diversi strati del forno.

Gli operatori possono regolare l'apporto di calore a specifiche altezze, creando un profilo termico su misura lungo l'intera estensione verticale del distillatore.

Controllo delle Temperature delle Pareti di Riscaldamento

Gestendo l'apporto di combustibile a vari livelli, la temperatura delle pareti di riscaldamento può essere controllata con precisione a diverse altitudini.

Ciò garantisce che lo scisto bituminoso sia sottoposto alla temperatura esatta richiesta per la distillazione in ogni fase del suo movimento attraverso il forno.

Riduzione della Decomposizione Secondaria

Il risultato più critico di questo preciso controllo della temperatura è la conservazione del prodotto.

Evitando il surriscaldamento, il sistema riduce efficacemente la decomposizione termica secondaria. Ciò impedisce che l'olio e il gas estratti si decompongano in sottoprodotti meno preziosi, massimizzando rese di alta qualità.

Comprensione dei Compromessi

Complessità Operativa

Sebbene i bruciatori rigenerativi offrano un'efficienza superiore, la necessità di "stati operativi alternati" introduce complessità meccanica.

Il sistema si basa su un'alternanza sincronizzata tra combustione ed evacuazione, che richiede un'automazione robusta e una logica di controllo rispetto ai sistemi di bruciatori statici.

Esigenze di Controllo Stratificato

La capacità di controllare le temperature a diverse altezze è una caratteristica potente, ma richiede un monitoraggio attivo.

Gli operatori devono gestire attentamente il consumo di combustibile in ogni strato per mantenere il gradiente termico ideale, richiedendo strumentazione sofisticata.

Fare la Scelta Giusta per il Tuo Progetto

I bruciatori rigenerativi non sono solo riscaldatori; sono strumenti di ottimizzazione dei processi. Per decidere se si adattano ai requisiti del tuo progetto, considera i tuoi principali fattori operativi.

- Se il tuo focus principale sono i Costi Operativi: Le capacità di recupero del calore ridurranno significativamente il tuo consumo di combustibile in corso e miglioreranno l'efficienza termica.

- Se il tuo focus principale è la Qualità del Prodotto: La capacità di controllare le temperature delle pareti a diverse altezze è essenziale per minimizzare la decomposizione secondaria e massimizzare la resa di olio.

Questa tecnologia rappresenta un passaggio dal semplice riscaldamento alla gestione termica integrata, assicurando che tu estragga il massimo valore da ogni tonnellata di scisto lavorato.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Impatto sulla Distillazione |

|---|---|---|

| Recupero del Calore di Scarto | Preriscalda l'aria di combustione utilizzando i gas di scarico | Riduce drasticamente il consumo di combustibile |

| Ciclo Alternato | Cattura l'energia termica in un mezzo | Abbassa le temperature di scarico e lo spreco di energia |

| Regolazione Stratificata | Controllo granulare delle altezze del forno | Mantiene profili termici ideali per l'estrazione di olio |

| Protezione della Resa | Riduce la decomposizione secondaria | Previene il degrado del prodotto per un olio di qualità superiore |

Ottimizza i Tuoi Processi Termici con l'Esperienza KINTEK

Massimizza la tua produzione di laboratorio o industriale con soluzioni di riscaldamento ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali per alte temperature da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di distillazione dello scisto bituminoso o di lavorazione dei materiali.

Pronto a migliorare la tua efficienza termica e la resa del prodotto? Contatta oggi il nostro team tecnico per scoprire come i nostri forni progettati con precisione possono trasformare le tue operazioni.

Guida Visiva

Riferimenti

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C

- La resistenza è l'unico fattore nel riscaldamento elettrico? Scopri i principi chiave di progettazione per prestazioni ottimali

- Quali sono le configurazioni comuni degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per il tuo forno

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno

- Quali tipi di design sono disponibili per gli elementi riscaldanti in carburo di silicio? Esplora i tipi a barra, a U, a W e SCR

- Qual è il significato dell'elevata densità di potenza negli elementi riscaldanti in carburo di silicio? Aumentare l'efficienza e la produttività

- Quali sono le proprietà fisiche degli elementi riscaldanti in MoSi2? Sblocca prestazioni ad alta temperatura

- Quali opzioni di personalizzazione sono disponibili per gli elementi riscaldanti in grafite? Ottieni prestazioni termiche perfette