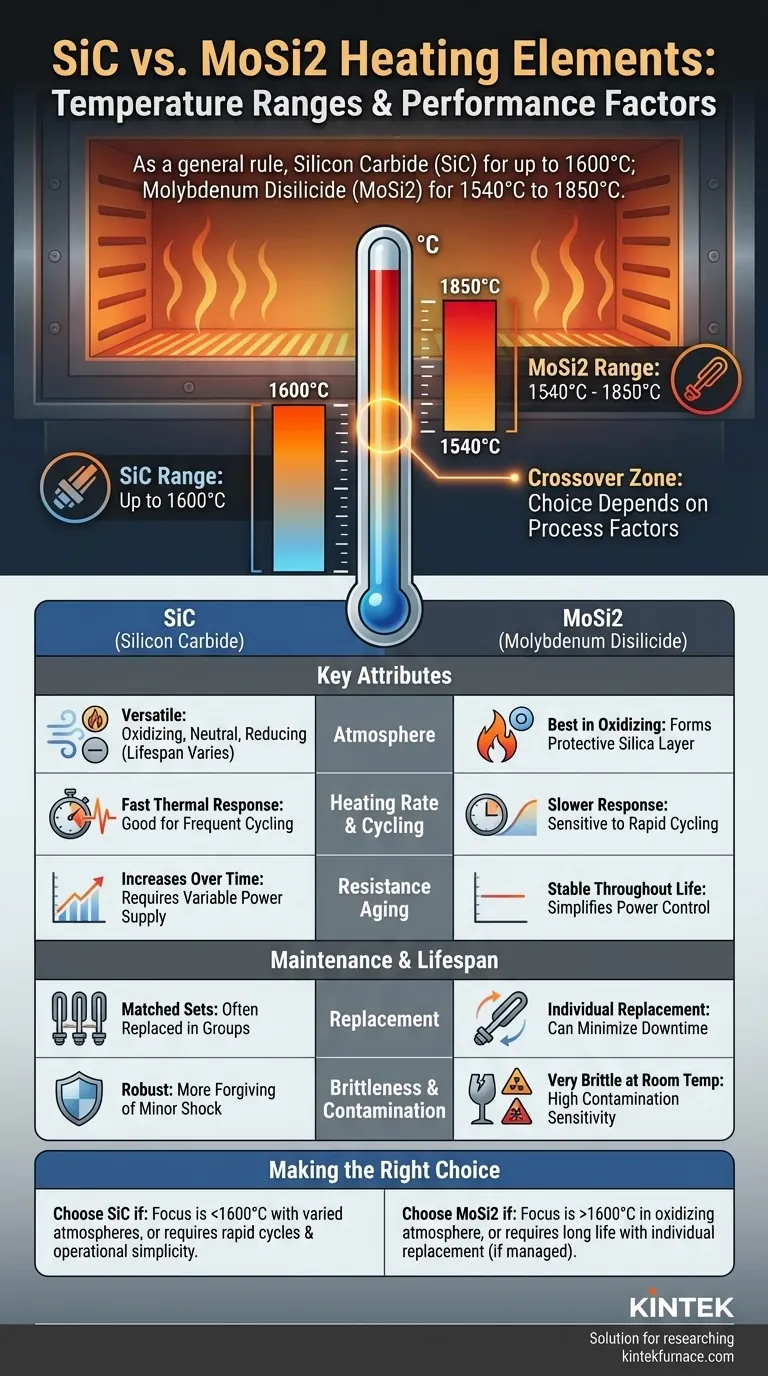

Come regola generale, gli elementi riscaldanti in Carburo di Silicio (SiC) sono raccomandati per applicazioni con temperature massime fino a 1600°C (2912°F). Gli elementi in Disiliciuro di Molibdeno (MoSi2) sono progettati per intervalli di temperatura più elevati, operando efficacemente da circa 1540°C (2804°F) fino a 1850°C (3362°F). La piccola sovrapposizione tra 1540°C e 1600°C significa che la scelta in quella specifica finestra dipende da altri fattori critici.

Sebbene la temperatura sia il filtro principale, la scelta corretta tra SiC e MoSi2 non riguarda solo il calore massimo. La decisione dipende in definitiva da un equilibrio tra l'atmosfera del forno, il comportamento di riscaldamento richiesto e la filosofia di manutenzione del tuo team.

Il fattore critico: temperatura operativa

Il modo più semplice per iniziare il processo di selezione è definire l'intervallo di temperatura richiesto per il processo. I due materiali sono progettati per compiti termici distintamente diversi.

Elementi in Carburo di Silicio (SiC)

Gli elementi in SiC sono i cavalli da battaglia consolidati per una vasta gamma di forni industriali e da laboratorio a media-alta temperatura.

Il loro intervallo operativo ottimale è tipicamente fino a 1600°C. Al di sotto di questa temperatura, forniscono calore affidabile ed efficiente.

Elementi in Disiliciuro di Molibdeno (MoSi2)

Gli elementi in MoSi2 sono gli specialisti per applicazioni a temperature estreme dove gli elementi in SiC non possono operare.

Eccellono in ambienti da 1540°C fino a 1850°C, rendendoli uno dei tipi di elementi riscaldanti elettrici con la valutazione più alta disponibili.

La zona di incrocio: ~1540°C a 1600°C

Se il tuo processo opera all'interno di questa stretta finestra, la temperatura da sola non è una guida sufficiente. Qui, le caratteristiche secondarie come l'atmosfera del forno e le esigenze operative diventano i fattori decisivi.

Oltre la temperatura: confronto tra gli attributi chiave

La scelta dell'elemento giusto richiede di guardare oltre la temperatura massima e considerare come l'elemento si comporta all'interno del tuo ambiente di processo specifico.

Atmosfera del forno

L'atmosfera all'interno del tuo forno è una considerazione critica. Gli elementi in MoSi2 funzionano al meglio e raggiungono la loro durata più lunga in atmosfere ossidanti, il che consente loro di formare uno strato protettivo di vetro di silice.

Gli elementi in SiC sono significativamente più versatili e possono essere utilizzati in una più ampia varietà di atmosfere ossidanti, neutre o riducenti, sebbene la loro durata possa essere influenzata.

Velocità di riscaldamento e cicli

Per i processi che richiedono tempi di riscaldamento molto rapidi o frequenti cicli termici, il SiC è spesso preferito grazie alla sua rapida risposta termica.

Gli elementi in MoSi2, sebbene robusti a temperature elevate stabili, possono essere più sensibili agli stress meccanici dei cicli di riscaldamento e raffreddamento rapidi.

Invecchiamento ed efficienza energetica

Gli elementi in SiC invecchiano in modo tale che la loro resistenza elettrica aumenta gradualmente durante la loro vita utile. Questo richiede un alimentatore con tensione variabile per mantenere una potenza in uscita costante.

Gli elementi in MoSi2, al contrario, mantengono una resistenza relativamente stabile per tutta la loro vita, semplificando i requisiti di controllo della potenza.

Comprendere i compromessi: manutenzione e durata

Il costo operativo a lungo termine e i tempi di attività del tuo forno sono direttamente collegati ai requisiti di manutenzione e alle modalità di guasto dei suoi elementi riscaldanti.

Durata e fragilità dell'elemento

Gli elementi in SiC sono generalmente considerati più robusti e "tolleranti" a piccole deviazioni di processo o occasionali shock meccanici. Tuttavia, hanno una durata finita definita dal loro graduale aumento della resistenza.

Gli elementi in MoSi2 possono avere una vita utile molto lunga se utilizzati correttamente, ma sono estremamente fragili a temperatura ambiente. Sono anche molto sensibili alla contaminazione chimica, che può causare guasti rapidi.

Sostituzione e manutenzione

Questa è una differenza operativa cruciale. Gli elementi in MoSi2 possono essere tipicamente sostituiti individualmente quando uno si guasta, minimizzando i tempi di inattività e i costi di sostituzione.

Al contrario, gli elementi in SiC spesso devono essere sostituiti in set abbinati o gruppi collegati in serie per garantire un carico elettrico bilanciato, il che può essere più costoso e richiedere più tempo.

Sensibilità alla contaminazione

La più grande vulnerabilità del MoSi2 è la sua suscettibilità a determinati contaminanti chimici che attaccano il suo strato protettivo di silice. Questo richiede un controllo del processo e una manutenzione del forno più attenti per prevenire guasti prematuri.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe basarsi su una valutazione lucida dei tuoi obiettivi primari.

- Se il tuo obiettivo principale sono temperature di processo fino a 1600°C con atmosfere varie: scegli il SiC per la sua versatilità e robustezza.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili (oltre 1600°C) in un'atmosfera ossidante: il MoSi2 è l'unica scelta adatta.

- Se il tuo obiettivo principale è la semplicità operativa e cicli di riscaldamento rapidi: il SiC è generalmente più tollerante e reattivo.

- Se il tuo obiettivo principale è la flessibilità di manutenzione a lungo termine per un'applicazione ad alta temperatura: la capacità del MoSi2 di essere sostituito individualmente è un vantaggio significativo, a condizione che tu possa gestire i suoi specifici requisiti operativi.

Comprendendo questi compromessi fondamentali, puoi selezionare l'elemento riscaldante che meglio si allinea ai tuoi obiettivi tecnici e alla tua realtà operativa.

Tabella riassuntiva:

| Attributo | Elementi riscaldanti in SiC | Elementi riscaldanti in MoSi2 |

|---|---|---|

| Temperatura Max | Fino a 1600°C | Fino a 1850°C |

| Intervallo ottimale | Fino a 1600°C | Da 1540°C a 1850°C |

| Atmosfera | Versatile (ossidante, neutra, riducente) | Migliore in atmosfera ossidante |

| Velocità di riscaldamento | Veloce, buono per cicli | Più lento, sensibile ai cicli |

| Invecchiamento della resistenza | Aumenta nel tempo | Stabile per tutta la vita utile |

| Durata | Finita, robusta | Lunga se utilizzata correttamente |

| Sostituzione | Spesso in set abbinati | Può essere sostituito individualmente |

| Fragilità | Meno fragile | Molto fragile a temperatura ambiente |

| Sensibilità alla contaminazione | Moderata | Alta, richiede un controllo attento |

Fai fatica a scegliere l'elemento riscaldante giusto per il tuo forno? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu abbia bisogno di versatili elementi in SiC o di opzioni MoSi2 per alte temperature, garantiamo prestazioni ed efficienza ottimali. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi di laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione