Nel riscaldamento industriale, il significato dell'elevata densità di potenza negli elementi in carburo di silicio (SiC) risiede nella loro capacità di erogare un'enorme quantità di calore da un ingombro fisico minimo. Questa caratteristica fondamentale consente la progettazione di forni più piccoli, più reattivi e più efficienti dal punto di vista energetico. È il fattore chiave che consente cicli di produzione più rapidi e una maggiore produttività nei processi termici più esigenti.

L'elevata densità di potenza non è semplicemente una specifica tecnica; è il fattore abilitante dell'intensificazione del processo. Si traduce direttamente in attrezzature più piccole, cicli di riscaldamento più rapidi e una maggiore efficienza operativa, risolvendo le sfide industriali fondamentali di spazio, tempo e consumo energetico.

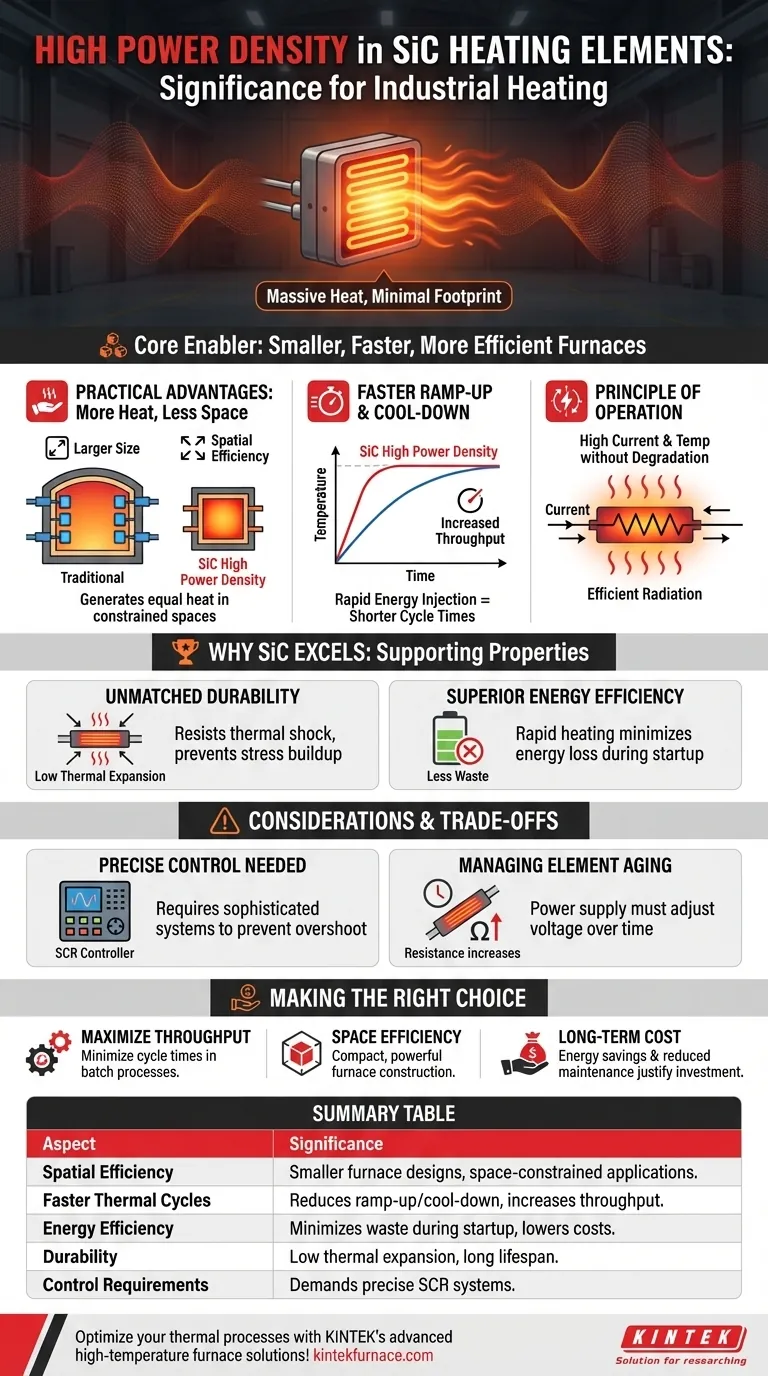

Cosa significa l'elevata densità di potenza in pratica

L'elevata densità di potenza si riferisce alla quantità di energia termica (watt) che un elemento può emettere per unità della sua superficie (cm² o in²). Per il SiC, questo valore è eccezionalmente alto, portando a vantaggi operativi tangibili.

Più calore, meno spazio

Il vantaggio più diretto è l'efficienza spaziale. Un elemento ad alta densità di potenza può generare la stessa quantità di calore di un elemento molto più grande e a bassa densità, o di più elementi più piccoli.

Questo è fondamentale in applicazioni in cui le dimensioni del forno sono limitate o quando si effettua il retrofit di un forno per aumentarne la capacità di riscaldamento senza modificarne le dimensioni.

Tempi di riscaldamento e raffreddamento più rapidi

L'elevata densità di potenza consente una rapida iniezione di energia nella camera del forno. Ciò riduce significativamente il tempo necessario per raggiungere la temperatura di processo desiderata.

Per le industrie che si affidano alla lavorazione a lotti, come nel trattamento termico, questi cicli termici più rapidi si traducono direttamente in una maggiore produttività.

Il principio di funzionamento

Gli elementi in SiC funzionano facendo passare una corrente elettrica attraverso il materiale, che genera calore a causa della sua resistenza elettrica intrinseca.

L'elevata densità di potenza significa che il materiale può sopportare una corrente e una temperatura molto elevate in una forma compatta senza degradarsi, irradiando efficacemente questo calore intenso al pezzo.

Il contesto più ampio: perché il SiC eccelle in ambienti esigenti

La densità di potenza è la caratteristica principale, ma è supportata da altre proprietà intrinseche del carburo di silicio che lo rendono una soluzione eccezionalmente robusta.

Durata ineguagliabile

Il carburo di silicio ha un coefficiente di dilatazione termica molto basso. Ciò significa che non si espande o si contrae in modo significativo quando la sua temperatura cambia.

Questa stabilità previene l'accumulo di stress meccanico interno durante i cicli rapidi di riscaldamento e raffreddamento abilitati dalla sua elevata densità di potenza, migliorando drasticamente la sua durata e vita utile.

Efficienza energetica superiore

La capacità di riscaldarsi rapidamente significa che meno energia viene sprecata durante le fasi di avvio improduttive.

Fornendo calore rapidamente e con precisione, gli elementi in SiC assicurano che l'energia venga consumata per il processo stesso, non per portare lentamente un massiccio sistema termico a temperatura, un problema comune con gli elementi a densità inferiore.

Comprendere i compromessi

Sebbene sia altamente vantaggioso, sfruttare l'elevata densità di potenza richiede un sistema ben progettato. Non è una soluzione "plug-and-play" senza considerare le implicazioni.

La necessità di un controllo preciso

La capacità di iniettare calore rapidamente crea anche il rischio di superare la temperatura target. Un sistema con elevata densità di potenza richiede un sistema di controllo sofisticato.

I semplici controllori on/off sono spesso inadeguati. Il controllo proporzionale tramite raddrizzatori controllati al silicio (SCR) è tipicamente necessario per gestire con precisione la potenza in uscita e garantire la stabilità del processo.

Gestione dell'invecchiamento degli elementi

Come tutti gli elementi ad alta temperatura, gli elementi in SiC invecchiano, causando un graduale aumento della loro resistenza elettrica nel tempo.

Per mantenere una potenza in uscita costante (e quindi un riscaldamento costante), l'alimentazione deve essere in grado di compensare aumentando la tensione. Ciò spesso richiede un trasformatore multitap o un controllore di potenza con regolazione della tensione, che deve essere considerato nella progettazione iniziale del sistema.

Fare la scelta giusta per la tua applicazione

La scelta di una strategia di riscaldamento dipende interamente dalle tue priorità operative. L'elevata densità di potenza non è sempre necessaria, ma è trasformativa quando applicata al problema giusto.

- Se il tuo obiettivo principale è massimizzare la produttività: l'elevata densità di potenza del SiC è ideale per ridurre al minimo i tempi di ciclo nei processi a lotti in cui ogni minuto risparmiato aumenta la produzione.

- Se il tuo obiettivo principale è l'efficienza spaziale: il SiC consente una costruzione del forno più compatta e potente, risolvendo le sfide relative all'ingombro dell'impianto o ai limiti di dimensione delle attrezzature.

- Se il tuo obiettivo principale è il costo operativo a lungo termine: la combinazione di riscaldamento rapido e durata del SiC offre significativi risparmi energetici e una manutenzione ridotta che spesso giustifica un investimento iniziale più elevato.

Comprendendo la densità di potenza, si passa dalla semplice scelta di un componente alla progettazione di un processo di riscaldamento più efficiente e produttivo.

Tabella riassuntiva:

| Aspetto | Significato |

|---|---|

| Efficienza spaziale | Consente design di forni più piccoli, ideali per applicazioni con spazio limitato. |

| Cicli termici più rapidi | Riduce i tempi di riscaldamento e raffreddamento, aumentando la produttività nei processi a lotti. |

| Efficienza energetica | Riduce al minimo lo spreco di energia durante l'avvio, abbassando i costi operativi. |

| Durata | La bassa dilatazione termica garantisce una lunga durata in presenza di rapidi cambiamenti di temperatura. |

| Requisiti di controllo | Richiede sistemi precisi come i controllori SCR per prevenire il superamento della temperatura. |

Ottimizza i tuoi processi termici con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di riscaldamento affidabili, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza, risparmiare spazio e aumentare la produttività!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature