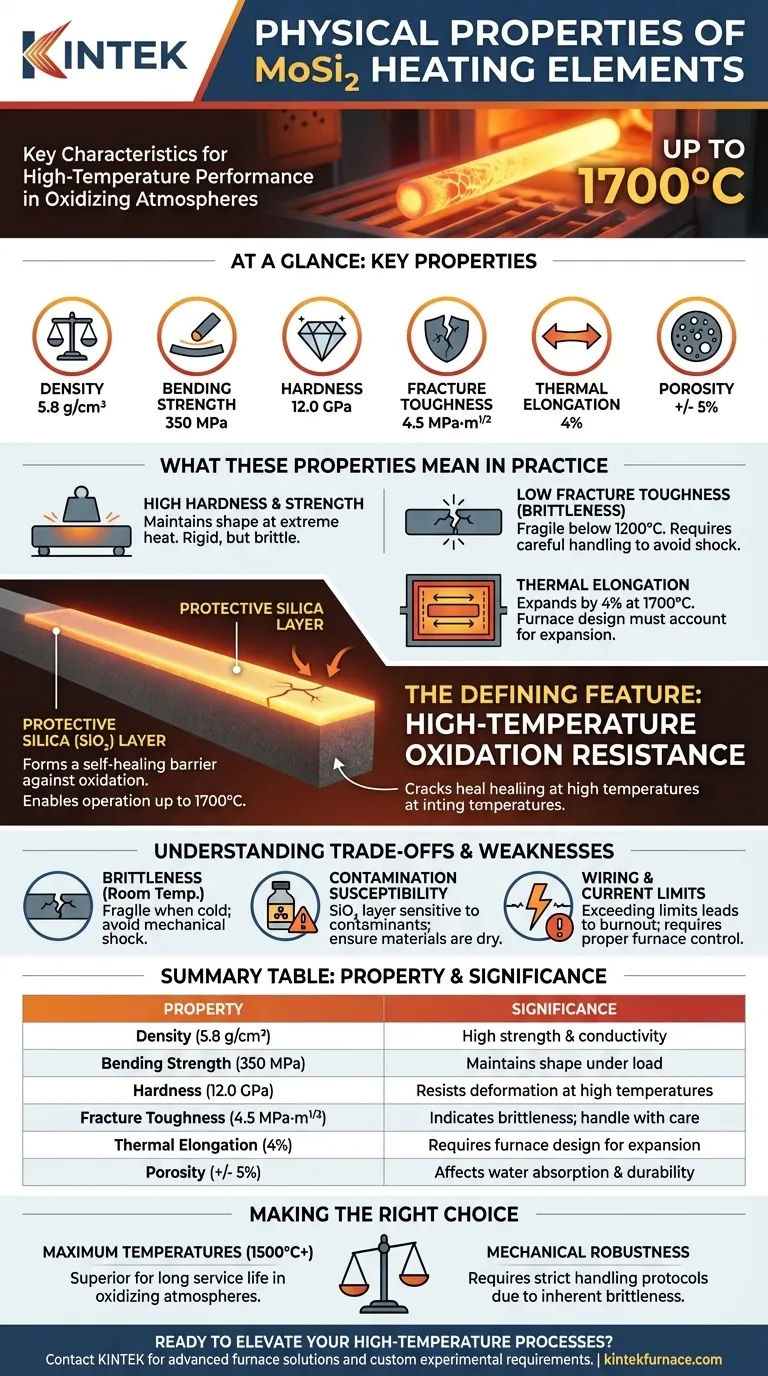

A colpo d'occhio, le principali proprietà fisiche degli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) includono una densità di 5,8 g/cm³, un'elevata resistenza alla flessione di 350 MPa e una durezza eccezionale di 12,0 GPa. Queste cifre sono completate da una bassa tenacità alla frattura di 4,5 MPa·m¹/², un allungamento termico del 4% e una porosità di circa +/- 5%.

La caratteristica distintiva del MoSi₂ è una combinazione di proprietà che lo rendono eccezionale per il lavoro ad alta temperatura in atmosfere ossidanti, ma anche intrinsecamente fragile a temperatura ambiente. Comprendere questo compromesso è fondamentale per la sua implementazione di successo.

Cosa significano le proprietà fisiche nella pratica

I valori della scheda tecnica per gli elementi in MoSi₂ si traducono direttamente in vantaggi prestazionali nel mondo reale e requisiti di manipolazione. Questi non sono solo numeri; definiscono come si comporta l'elemento in un forno.

Elevata durezza e resistenza

Con una durezza di 12,0 GPa e una resistenza alla compressione di 650 MPa, il MoSi₂ è un materiale estremamente duro e rigido.

Questa integrità strutturale gli consente di mantenere la forma sotto il proprio peso a temperature estreme dove i metalli fallirebbero. Tuttavia, questa durezza è accoppiata alla fragilità.

Bassa tenacità alla frattura

Una tenacità alla frattura di 4,5 MPa·m¹/² è relativamente bassa. Questa è la misura tecnica della fragilità.

Ciò significa che, sebbene l'elemento sia resistente, non può assorbire molto impatto o shock prima di incrinarsi. Questa proprietà rende la manipolazione attenta durante l'installazione e la manutenzione assolutamente essenziale.

Allungamento termico

L'allungamento termico del 4% significa che l'elemento si espanderà fisicamente man mano che si riscalda fino alla sua temperatura operativa di 1700°C o superiore.

La progettazione del forno deve tenere conto di questa espansione per evitare che l'elemento prema contro le pareti del forno o altri componenti, il che creerebbe stress meccanico e porterebbe al cedimento.

Densità e porosità

La densità di 5,8 g/cm³ e la porosità di +/- 5% sono risultati del processo di metallurgia delle polveri utilizzato per creare gli elementi.

Sebbene sia desiderabile un'elevata densità per la resistenza e la conduttività, una certa porosità minore è intrinseca. Ciò può contribuire al suo solo 0,6% di assorbimento d'acqua, un fattore che diventa rilevante se gli elementi vengono conservati in modo improprio o se le condizioni del forno non vengono gestite correttamente.

La caratteristica distintiva: resistenza all'ossidazione ad alta temperatura

La caratteristica più importante del MoSi₂ è la sua capacità di proteggersi dall'ossidazione a temperature estreme. Questa è la ragione principale per cui viene scelto per applicazioni esigenti.

Lo strato protettivo di silice (SiO₂)

Quando riscaldata in un'atmosfera contenente ossigeno, la superficie dell'elemento in MoSi₂ forma un sottile strato vetroso e non poroso di silice (SiO₂).

Questo strato agisce come una barriera, impedendo un'ulteriore ossidazione del materiale sottostante. Se lo strato viene danneggiato da una crepa, si "autoriparerà" riformandosi ad alte temperature, conferendo all'elemento le sue rinomate funzioni antiossidanti e di autoriparazione.

Abilitare temperature estreme

Questo strato protettivo è ciò che consente agli elementi in MoSi₂ di funzionare in modo affidabile a temperature del forno fino a 1700°C e anche superiori, con la superficie dell'elemento che raggiunge fino a 1900°C.

Ciò lo rende il materiale di scelta per la sinterizzazione ad alta temperatura di ceramiche, la produzione di vetro e la ricerca sui materiali avanzati dove è necessario un calore costante ed estremo.

Comprendere i compromessi e le debolezze

Nessun materiale è perfetto. Le eccezionali prestazioni ad alta temperatura del MoSi₂ comportano vulnerabilità specifiche che devono essere gestite.

Fragilità a temperatura ambiente

Come evidenziato dalla sua bassa tenacità alla frattura, il MoSi₂ è molto fragile al di sotto di circa 1200°C. Si comporta come una ceramica.

Questa è la sua principale debolezza nella manipolazione. Far cadere un elemento o sottoporlo a shock meccanico durante l'installazione è la causa più comune di guasto prematuro.

Suscettibilità alla contaminazione

Lo strato protettivo di silice, sebbene robusto, può essere compromesso da alcuni contaminanti. Questo è un rischio operativo critico.

I tecnici devono assicurarsi che i materiali posti nel forno, come la zirconia colorata, siano adeguatamente asciugati. Qualsiasi vernice o sostanza estranea può reagire con lo strato di silice ad alte temperature, degradando la sua qualità protettiva e portando a un rapido cedimento dell'elemento.

Cablaggio e limiti di corrente

Gli elementi in MoSi₂ sono tipicamente cablati in serie e hanno un limite di corrente massimo. Superare questa amperaggio farà surriscaldare e bruciare l'elemento.

Un controllo adeguato del forno e una progettazione del sistema sono essenziali per garantire che gli elementi operino entro i loro parametri elettrici specificati.

Fare la scelta giusta per la tua applicazione

La tua decisione di utilizzare il MoSi₂ dovrebbe basarsi su una chiara comprensione dei suoi punti di forza e della disciplina operativa richiesta per mitigare le sue debolezze.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili (oltre 1500°C): Il MoSi₂ è la scelta superiore grazie al suo strato protettivo autopulente, che offre una lunga durata in atmosfere ossidanti.

- Se il tuo obiettivo principale è la robustezza meccanica e la manipolazione frequente: L'intrinseca fragilità del MoSi₂ richiede protocolli rigorosi per l'installazione e la manutenzione per prevenire danni.

- Se operi in un ambiente pulito e ricco di ossigeno: Il MoSi₂ fornirà le sue massime prestazioni e durata, rendendolo ideale per applicazioni come la sinterizzazione di ceramiche e forni dentali.

- Se il tuo processo comporta potenziali contaminanti o richiede cicli rapidi da freddo: Devi implementare rigorose procedure di manutenzione del forno e di asciugatura per proteggere gli elementi dall'attacco chimico e dallo shock termico.

In definitiva, sfruttare la potenza degli elementi riscaldanti in MoSi₂ è un equilibrio tra sfruttare le loro capacità di temperatura estrema e rispettare i loro limiti materiali.

Tabella riassuntiva:

| Proprietà | Valore | Significato |

|---|---|---|

| Densità | 5,8 g/cm³ | Elevata resistenza e conduttività |

| Resistenza alla flessione | 350 MPa | Mantiene la forma sotto carico |

| Durezza | 12,0 GPa | Resiste alla deformazione ad alte temperature |

| Tenacità alla frattura | 4,5 MPa·m¹/² | Indica fragilità; maneggiare con cura |

| Allungamento termico | 4% | Richiede la progettazione del forno per l'espansione |

| Porosità | +/- 5% | Influenza l'assorbimento d'acqua e la durabilità |

Pronto a elevare i tuoi processi ad alta temperatura con affidabili elementi riscaldanti in MoSi2? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni per forni avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonde capacità di personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere di come la nostra esperienza può ottimizzare le prestazioni e la durata del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata