In sostanza, la personalizzazione degli elementi riscaldanti in grafite è praticamente illimitata. Poiché sono prodotti tramite la lavorazione di blocchi solidi di grafite ad alta purezza, possono essere fabbricati in quasi ogni dimensione o forma immaginabile. Questo processo di produzione consente progetti che vanno da elementi massicci per grandi forni industriali a componenti più piccoli e convenzionali, adattati a specifiche esigenze termiche.

L'ampia personalizzazione degli elementi riscaldanti in grafite deriva direttamente dall'eccellente lavorabilità del materiale. Ciò consente di creare quasi ogni dimensione o forma, permettendo prestazioni termiche precise e adattate ai requisiti geometrici e operativi unici dei forni a vuoto ad alta temperatura.

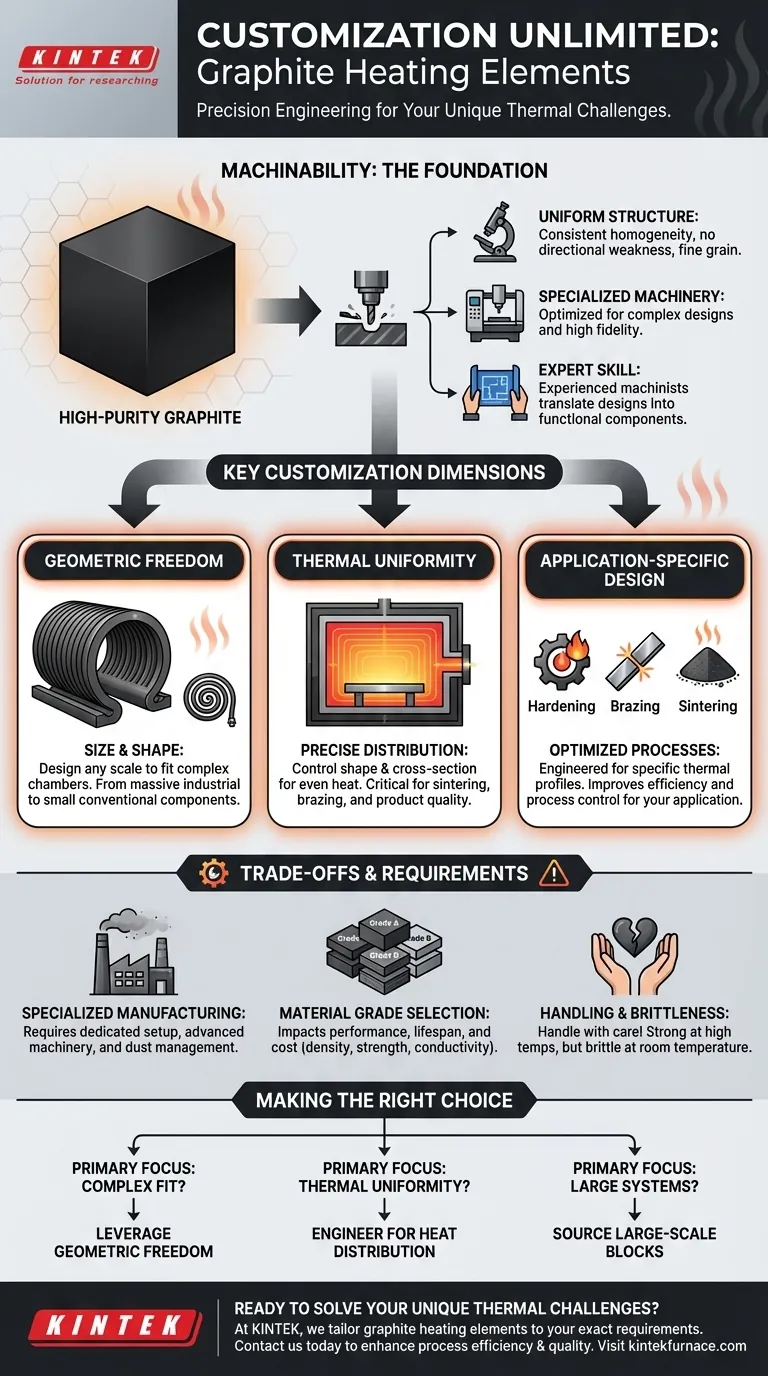

La base della personalizzazione: la lavorabilità

La capacità di modellare la grafite con precisione è la chiave della sua versatilità come elemento riscaldante. Questo non è un caso del materiale, ma il risultato delle sue proprietà fondamentali e dei processi specializzati utilizzati per lavorarlo.

Perché la grafite è facilmente lavorabile

I gradi di grafite isostatica tipicamente utilizzati per gli elementi riscaldanti sono eccezionalmente uniformi. La loro omogeneità e struttura a grana fine consistenti significano che il materiale non ha debolezze direzionali intrinseche, consentendo una lavorazione liscia e prevedibile che si traduce in un componente finale uniforme.

Dal blocco grezzo all'elemento finale

Il processo inizia con grandi blocchi solidi di grafite. Questi blocchi fungono da materia prima da cui viene intagliato l'elemento riscaldante finale. Utilizzando macchine ottimizzate specificamente per la grafite, tecnici esperti possono eseguire progetti complessi con alta fedeltà.

Il ruolo critico dell'esperienza

Ottenere un elemento personalizzato di alta qualità non riguarda solo il materiale. Richiede macchinisti esperti con profonda esperienza nelle sfumature della lavorazione della grafite. La loro competenza è essenziale per tradurre un progetto in un componente riscaldante funzionale e affidabile.

Dimensioni chiave della personalizzazione

La libertà di lavorare la grafite consente ai progettisti di ottimizzare gli elementi su diverse dimensioni critiche delle prestazioni, andando oltre le semplici soluzioni "pronte all'uso".

Libertà geometrica (dimensioni e forma)

Questa è la forma più diretta di personalizzazione. Gli elementi possono essere realizzati eccezionalmente grandi per applicazioni industriali massicce o modellati in schemi intricati per adattarsi a complesse camere di forni. Ciò garantisce che la fonte di calore sia perfettamente integrata con l'attrezzatura che serve.

Progettazione per l'uniformità termica

Controllando con precisione la forma e la sezione trasversale dell'elemento, gli ingegneri possono dettare come il calore viene generato e distribuito. Questa capacità è fondamentale per processi come la sinterizzazione di metalli o la brasatura del rame, dove una temperatura uniforme su tutto il carico di lavoro è imprescindibile per la qualità del prodotto.

Design specifico per l'applicazione

La personalizzazione consente di progettare elementi per specifici processi industriali. Che si tratti di tempra dei metalli, brasatura o creazione di parti sinterizzate, l'elemento può essere ingegnerizzato per fornire il profilo termico esatto richiesto dall'applicazione, migliorando l'efficienza e il controllo del processo.

Comprendere i compromessi e i requisiti

Sebbene la grafite sia altamente personalizzabile, questa flessibilità comporta una serie di considerazioni pratiche e requisiti che devono essere gestiti.

La produzione specializzata è imprescindibile

Non è possibile produrre elementi in grafite di alta qualità con macchine utensili generiche. Il processo richiede un'installazione dedicata con macchinari ottimizzati e un avanzato sistema di raccolta della polvere per gestire le particelle di grafite. Ciò significa che la personalizzazione dipende da fornitori con questa specifica capacità.

L'importanza del grado del materiale

Il riferimento a "una varietà di blocchi di grafite" è fondamentale. Diversi gradi di grafite hanno proprietà diverse, come densità, resistenza e conduttività termica. La scelta della materia prima è un passaggio critico di personalizzazione che influisce sulle prestazioni, sulla durata e sul costo dell'elemento.

Manipolazione e fragilità

Sebbene estremamente resistente alle alte temperature, la grafite può essere fragile a temperatura ambiente. Gli elementi lavorati su misura, specialmente quelli con caratteristiche intricate o sezioni sottili, devono essere maneggiati, installati e supportati con cura per prevenire fratture meccaniche prima che raggiungano la temperatura operativa.

Fare la scelta giusta per il tuo progetto

Il tuo obiettivo specifico determinerà come sfrutterai le opzioni di personalizzazione disponibili per gli elementi riscaldanti in grafite.

- Se il tuo obiettivo principale è adattarti a una geometria complessa del forno: Sfrutta la lavorabilità della grafite per progettare un elemento che corrisponda precisamente alla forma unica della tua camera, massimizzando lo spazio utilizzabile.

- Se il tuo obiettivo principale è ottenere la massima uniformità termica: Collabora con un fornitore esperto per progettare un elemento la cui geometria sia ottimizzata per la distribuzione del calore più uniforme possibile.

- Se il tuo obiettivo principale è costruire un sistema ad alta temperatura molto grande: Conferma che il tuo fornitore possa procurarsi e lavorare i blocchi di grafite su larga scala necessari per produrre elementi delle dimensioni richieste.

In definitiva, la flessibilità di progettazione della grafite ti consente di risolvere le sfide termiche attraverso un'ingegneria precisa piuttosto che attraverso compromessi.

Tabella riassuntiva:

| Dimensione della personalizzazione | Vantaggio chiave |

|---|---|

| Libertà geometrica | Progetta qualsiasi dimensione o forma per adattarsi a complesse camere di forni. |

| Uniformità termica | Progetta elementi per una distribuzione del calore precisa e uniforme. |

| Design specifico per l'applicazione | Ottimizza per processi come sinterizzazione, brasatura o tempra. |

Pronto a risolvere le tue sfide termiche uniche?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. Le nostre profonde capacità di personalizzazione ci consentono di adattare con precisione gli elementi riscaldanti in grafite ai tuoi esatti requisiti geometrici e termici, garantendo prestazioni ottimali per la tua specifica applicazione.

Che tu abbia bisogno di un componente standard o di un design completamente personalizzato, la nostra esperienza in materiali come la grafite ad alta purezza e la nostra linea di prodotti — inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD — ti assicurano una soluzione affidabile e ad alte prestazioni.

Contattaci oggi per discutere il tuo progetto e scoprire come i nostri elementi riscaldanti personalizzati possono migliorare l'efficienza del tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità