In sostanza, i principali svantaggi del riscaldamento elettrico sono l'alto costo operativo rispetto ai combustibili fossili e la completa dipendenza dalla rete elettrica. Sebbene metodi specifici come la resistenza indiretta e il riscaldamento a induzione siano affidabili e sicuri nel punto di utilizzo, non sono immuni da queste sfide economiche e infrastrutturali fondamentali.

Il compromesso centrale del riscaldamento elettrico è chiaro: si ottiene semplicità, flessibilità di installazione e sicurezza in loco in cambio di bollette energetiche potenzialmente più alte e vulnerabilità ai blackout. Il costo reale e l'impatto ambientale non sono nell'apparecchio stesso, ma più a monte, presso la centrale elettrica e sulla bolletta dell'utenza.

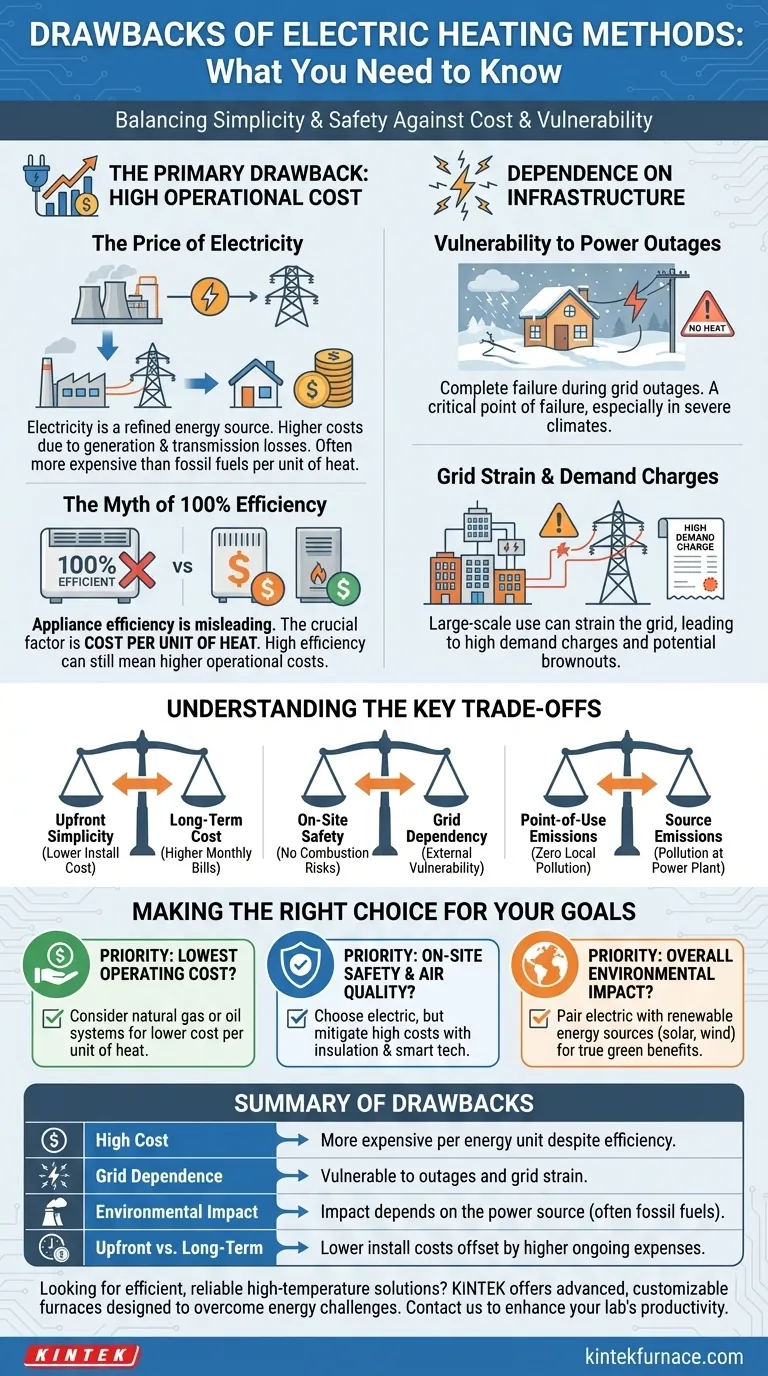

Lo Svantaggio Principale: Costo Operativo

Per la maggior parte degli utenti, lo svantaggio più significativo e costante del riscaldamento elettrico è il costo operativo a lungo termine. Questo non è un problema di efficienza, ma di economia energetica fondamentale.

Il Prezzo dell'Elettricità

L'elettricità è una fonte di energia raffinata. Il processo di generazione (sia da carbone, gas naturale, nucleare o rinnovabili) e la trasmissione su lunghe distanze comportano perdite di energia intrinseche e costi infrastrutturali.

Di conseguenza, il prezzo per unità di energia (misurato in kWh o BTU) dell'elettricità è spesso significativamente più alto rispetto ai combustibili primari come il gas naturale o l'olio combustibile.

Il Mito dell'Efficienza del 100%

Gli apparecchi a resistenza elettrica sono spesso commercializzati come "efficienti al 100%" perché convertono quasi tutta l'energia elettrica in ingresso direttamente in calore. Sebbene tecnicamente vero a livello di apparecchio, questa affermazione è fuorviante.

Il fattore cruciale non è l'efficienza di conversione, ma il costo per unità di calore prodotto. Un riscaldatore elettrico efficiente al 100% può essere facilmente più costoso da far funzionare rispetto a una caldaia a gas efficiente all'85% se il prezzo dell'elettricità è sostanzialmente più alto del prezzo del gas.

Dipendenza dall'Infrastruttura

I sistemi di riscaldamento elettrico dipendono interamente da una rete elettrica stabile e robusta. Ciò introduce rischi che non sono presenti nei sistemi basati su combustibili che possono immagazzinare energia in loco (come serbatoi di propano o olio).

Il Rischio di Interruzioni di Corrente

Lo svantaggio più ovvio è la vulnerabilità alle interruzioni di corrente. Durante una tempesta invernale o un guasto della rete, un sistema di riscaldamento completamente elettrico smetterà di funzionare, lasciando la proprietà senza la sua principale fonte di calore.

Ciò crea un punto critico di guasto, specialmente nei climi con inverni rigidi dove la perdita di calore può essere un problema di sicurezza.

Sforzo sulla Rete e Costi di Domanda

In contesti commerciali e industriali, il riscaldamento elettrico su larga scala può esercitare un carico significativo sulla rete elettrica. Ciò può portare a elevati "costi di domanda" da parte dei fornitori di servizi pubblici, che sono tariffe basate sulla massima quantità di potenza assorbita in un dato momento.

Durante le ondate di freddo, l'uso diffuso del riscaldamento elettrico può mettere a dura prova la rete locale, contribuendo potenzialmente a blackout o alla necessità di costosi aggiornamenti infrastrutturali.

Comprendere i Compromessi

La scelta di un sistema di riscaldamento elettrico comporta il bilanciamento del suo funzionamento pulito e semplice rispetto ai suoi costi e dipendenze fondamentali.

Semplicità Iniziale vs. Costo a Lungo Termine

Gli apparecchi elettrici sono spesso più semplici ed economici da installare rispetto ai sistemi a caldaia che richiedono condotti, linee di alimentazione e ventilazione. Tuttavia, questo investimento iniziale inferiore è spesso compensato da costi operativi mensili più elevati durante la vita del sistema.

Sicurezza in Loco vs. Dipendenza dalla Rete

Il riscaldamento elettrico elimina i rischi in loco di perdite di monossido di carbonio o di combustione di carburante. Ciò lo rende un'opzione intrinsecamente più sicura all'interno dell'edificio stesso. Questa sicurezza interna viene scambiata con una dipendenza esterna da una rete che non si controlla.

Emissioni nel Punto di Utilizzo vs. Emissioni alla Fonte

Un riscaldatore elettrico produce zero emissioni locali, il che è un grande vantaggio per la qualità dell'aria interna. Tuttavia, l'impatto ambientale è stato semplicemente trasferito alla centrale elettrica.

Se la vostra elettricità è generata bruciando carbone o gas naturale, il vostro riscaldamento elettrico "pulito" sta ancora contribuendo alle emissioni di carbonio, solo non all'interno del vostro edificio. Le vere credenziali ecologiche del riscaldamento elettrico sono legate direttamente alla sostenibilità del vostro fornitore di elettricità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il sistema appropriato, è necessario valutare questi svantaggi rispetto alle proprie priorità specifiche.

- Se la vostra priorità principale è il costo operativo più basso possibile: Esplorate sistemi di riscaldamento che utilizzano gas naturale o, in alcune regioni, olio combustibile, poiché in genere offrono un costo inferiore per unità di calore.

- Se la vostra priorità principale è la sicurezza in loco e la qualità dell'aria: Il riscaldamento elettrico è una scelta superiore, ma dovete pianificare di mitigare gli alti costi attraverso un eccellente isolamento, termostati intelligenti e potenzialmente sistemi più piccoli e zonali.

- Se la vostra priorità principale è l'impatto ambientale complessivo: Il riscaldamento elettrico è la scelta giusta solo se potete abbinarlo a una fonte di energia rinnovabile, come pannelli solari in loco o un fornitore di servizi pubblici che genera energia da eolico, solare o idroelettrico.

In definitiva, una decisione informata richiede di guardare oltre l'apparecchio stesso per comprendere l'intero sistema economico e infrastrutturale in cui opera.

Tabella Riassuntiva:

| Svantaggio | Descrizione |

|---|---|

| Alto Costo Operativo | L'elettricità è spesso più costosa per unità di energia rispetto ai combustibili fossili, portando a costi più elevati a lungo termine nonostante l'alta efficienza. |

| Dipendenza dalla Rete | La completa dipendenza dalla rete elettrica aumenta la vulnerabilità ai blackout e allo sforzo sulla rete, specialmente in caso di maltempo. |

| Impatto Ambientale | Zero emissioni locali, ma l'impatto complessivo dipende dalla fonte di alimentazione; può essere elevato se l'elettricità proviene da combustibili fossili. |

| Compromesso Iniziale vs. Lungo Termine | I costi di installazione inferiori possono essere compensati da spese correnti più elevate, richiedendo un'attenta pianificazione finanziaria. |

State lottando con costi di riscaldamento elevati o sistemi inaffidabili nel vostro laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle vostre esigenze specifiche. Sfruttando eccellenti capacità di R&S e produzione interna, la nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è progettata per efficienza e affidabilità. Con forti capacità di personalizzazione approfondita, garantiamo prestazioni precise per superare svantaggi come l'inefficienza energetica e i tempi di inattività. Migliorate la produttività del vostro laboratorio e riducete i problemi operativi: contattateci oggi stesso per discutere come le nostre soluzioni possono esservi utili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici