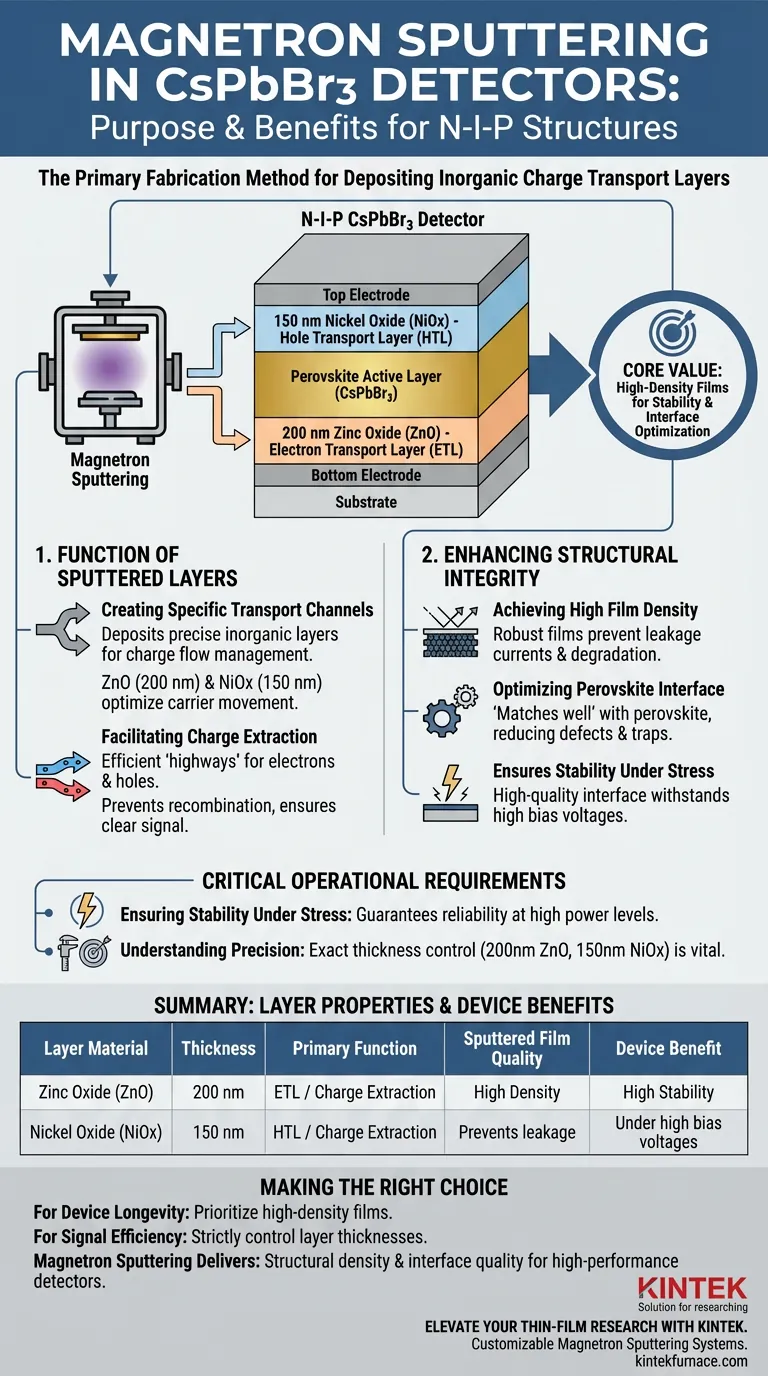

Lo sputtering al magnetron funge da metodo di fabbricazione primario per la deposizione di strati inorganici di trasporto di carica all'interno delle strutture del rivelatore CsPbBr3 di tipo N-I-P. Nello specifico, questa apparecchiatura viene utilizzata per depositare uno strato di Ossido di Zinco (ZnO) di 200 nm e uno strato di Ossido di Nichel (NiOx) di 150 nm. Questi strati sono fondamentali per l'estrazione e il trasporto efficiente di elettroni e lacune, influenzando direttamente la sensibilità e la velocità di risposta del rivelatore.

Il valore fondamentale dell'utilizzo dello sputtering al magnetron risiede nella sua capacità di creare film ad alta densità che si interfacciano perfettamente con lo strato di perovskite, garantendo che il dispositivo rimanga stabile anche quando sottoposto a elevate tensioni di polarizzazione.

La Funzione degli Strati Sputterizzati

Creazione di Canali di Trasporto Specifici

La funzione principale dell'apparecchiatura è depositare precisi strati inorganici che gestiscono il flusso di corrente elettrica.

In questa specifica architettura N-I-P, costruisce uno strato di ZnO (spessore approssimativo di 200 nm) e uno strato di NiOx (spessore approssimativo di 150 nm). Questi spessori specifici sono mirati a ottimizzare il movimento dei portatori di carica.

Facilitazione dell'Estrazione di Carica

Gli strati depositati fungono da "autostrade" funzionali per elettroni e lacune generati all'interno del rivelatore.

Utilizzando lo sputtering al magnetron, questi materiali inorganici sono ingegnerizzati per estrarre efficientemente le cariche dalla regione attiva, prevenendo la ricombinazione e garantendo un segnale chiaro.

Miglioramento dell'Integrità Strutturale

Ottenimento di un'Elevata Densità del Film

Un vantaggio distintivo dello sputtering al magnetron in questo contesto è la qualità fisica del materiale depositato.

Il processo si traduce in film ad alta densità, che sono molto più robusti rispetto agli strati prodotti da alcuni metodi di deposizione alternativi. Questa densità è essenziale per prevenire correnti di dispersione e degrado strutturale.

Ottimizzazione dell'Interfaccia con la Perovskite

Il processo di sputtering consente una deposizione che si "abbina bene" con l'interfaccia di perovskite sottostante o sovrastante.

Questa compatibilità è vitale per ridurre i difetti alla giunzione tra gli strati, che spesso fungono da trappole per i portatori di carica e riducono l'efficienza complessiva.

Requisiti Operativi Critici

Garantire la Stabilità Sotto Stress

L'obiettivo finale dell'utilizzo di questa specifica apparecchiatura è garantire l'affidabilità del rivelatore sotto stress operativo.

Poiché i film sputterizzati sono densi e l'interfaccia è di alta qualità, il dispositivo mantiene la stabilità sotto elevate tensioni di polarizzazione. Questa capacità è essenziale per i rivelatori che devono operare a livelli di potenza più elevati senza guastarsi.

Comprendere la Precisione Richiesta

Sebbene lo sputtering al magnetron offra una qualità del film superiore, richiede un controllo esatto dello spessore dello strato per funzionare correttamente.

Se lo strato di ZnO devia significativamente da 200 nm, o il NiOx da 150 nm, l'equilibrio del trasporto di elettroni e lacune può essere interrotto. L'apparecchiatura quindi non serve solo per il "rivestimento", ma per ottenere un'architettura geometrica ed elettronica specifica necessaria affinché la struttura N-I-P funzioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta il processo di fabbricazione per i rivelatori CsPbBr3, considerare i propri obiettivi di prestazione primari:

- Se il tuo obiettivo principale è la longevità del dispositivo: Dai priorità allo sputtering al magnetron per ottenere i film ad alta densità necessari per resistere a elevate tensioni di polarizzazione senza degradazione.

- Se il tuo obiettivo principale è l'efficienza del segnale: Assicurati che il tuo processo controlli rigorosamente lo spessore degli strati di ZnO (200 nm) e NiOx (150 nm) per ottimizzare l'estrazione di carica.

Lo sputtering al magnetron fornisce la densità strutturale e la qualità dell'interfaccia necessarie per trasformare materiali perovskiti grezzi in rivelatori stabili e ad alte prestazioni.

Tabella Riassuntiva:

| Materiale dello Strato | Spessore | Funzione Principale |

|---|---|---|

| Ossido di Zinco (ZnO) | 200 nm | Strato di Trasporto di Elettroni (ETL) / Estrazione di Carica |

| Ossido di Nichel (NiOx) | 150 nm | Strato di Trasporto di Lacune (HTL) / Estrazione di Carica |

| Qualità del Film Sputterizzato | Alta Densità | Previene correnti di dispersione e migliora l'integrità strutturale |

| Beneficio del Dispositivo | Alta Stabilità | Garantisce le prestazioni sotto elevate tensioni di polarizzazione |

Eleva la Tua Ricerca sui Film Sottili con KINTEK

La precisione nello spessore dello strato e nella densità del film è la chiave per rivelatori perovskiti ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia di Sputtering al Magnetron, insieme ai nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu stia ottimizzando strati di trasporto ZnO/NiOx o sviluppando architetture N-I-P avanzate, le nostre apparecchiature forniscono il controllo di cui hai bisogno per risultati superiori.

Contatta KINTEK oggi stesso per discutere le tue soluzioni di fabbricazione personalizzate!

Guida Visiva

Riferimenti

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto da laboratorio per Fe2-N6 sintetizzato? Preserva le tue nanostrutture.

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto

- Qual è l'obiettivo dell'impostazione di gradienti di temperatura di 40 °C, 50 °C e 60 °C? Ottimizzare la vitalità di essiccazione dello yogurt

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sottovuoto per MnMgPO4@C3N4? Preservare l'integrità del fotocatalizzatore

- Perché il titanato di bario viene ricotto dopo SPS? Ripristinare la stechiometria del materiale e le prestazioni elettriche

- Quali fattori ambientali possono essere controllati in una camera a vuoto? Controllare Pressione, Temperatura, Umidità e Radiazione

- Qual è lo scopo dell'utilizzo di ambienti anaerobici controllati per la carbonizzazione della torba? Sbloccare combustibile industriale ad alta energia

- Come fanno gli strumenti di spellatura termica e le apparecchiature di riscaldamento a facilitare il riciclaggio dei pannelli solari? Guida al recupero del vetro di alto valore