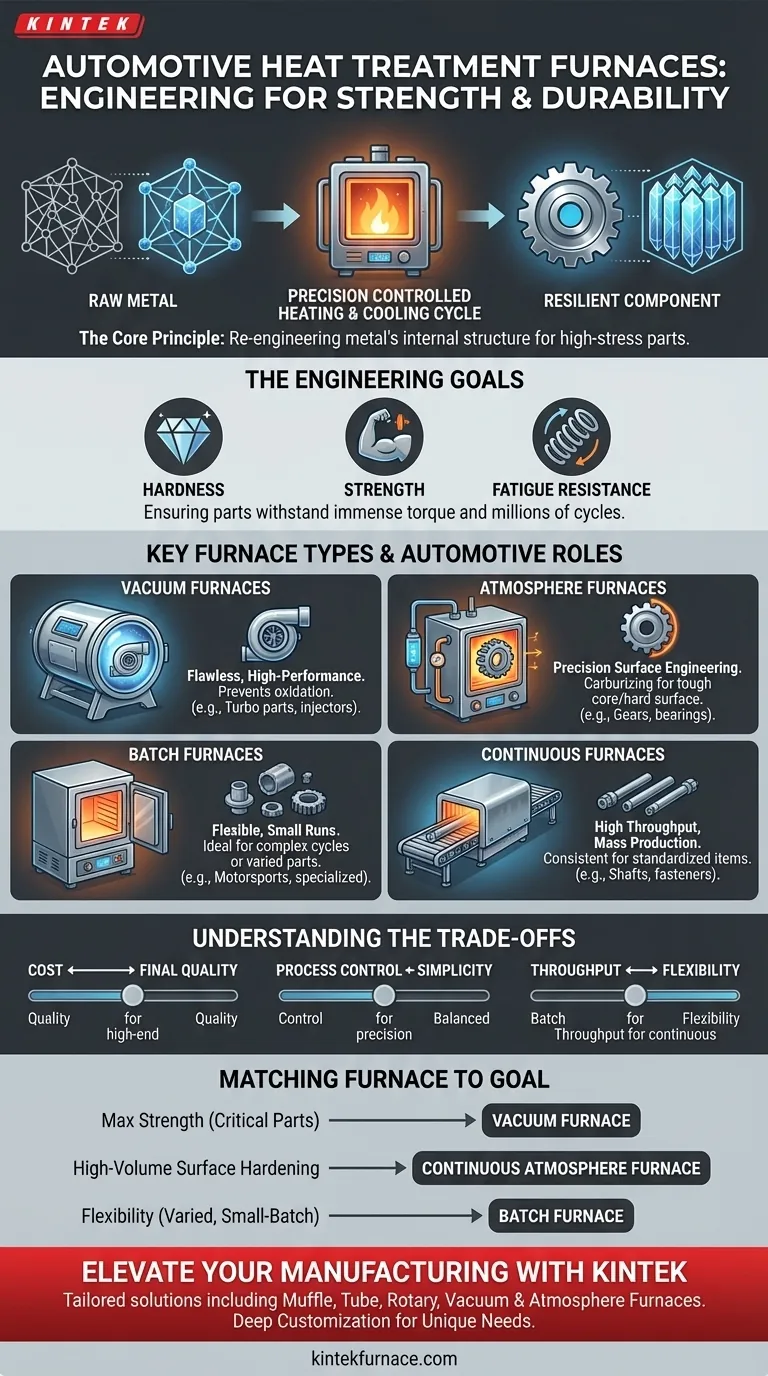

Nell'industria automobilistica, le fornaci per il trattamento termico non sono semplici forni; sono strumenti di precisione fondamentali per la produzione di componenti robusti, durevoli e affidabili. Vengono utilizzate per alterare fondamentalmente le proprietà dei metalli per parti sottoposte a forte stress, come ingranaggi, componenti del motore, alberi e cuscinetti, garantendo che possano resistere a intense esigenze operative migliorandone la resistenza, la durezza e la resistenza all'usura e alla fatica.

La funzione principale del trattamento termico nella produzione automobilistica è quella di riprogettare la struttura cristallina interna di un metallo. Questo processo controllato trasforma le parti metalliche standard in componenti ad alte prestazioni in grado di garantire la sicurezza, l'efficienza e la longevità del veicolo.

Il Principio Fondamentale: Perché il Trattamento Termico è Essenziale

Dal Metallo Grezzo al Componente Resiliente

Una fornace riscalda il metallo a una temperatura specifica e rigorosamente controllata e lo mantiene per una durata stabilita prima di raffreddarlo in modo calcolato. Questo ciclo non riguarda semplicemente il riscaldamento e il raffreddamento; è un processo metallurgico che riorganizza la struttura atomica del materiale.

Senza questo processo, componenti critici come gli ingranaggi della trasmissione o gli alberi motore sarebbero molto più fragili e si usurerebbero rapidamente, portando a un guasto catastrofico.

Gli Obiettivi di Ingegneria

Gli obiettivi principali del trattamento termico dei componenti automobilistici sono aumentare la durezza, migliorare la resistenza e aumentare la resistenza alla fatica.

Ciò assicura che un dente di ingranaggio possa sopportare una coppia immensa senza spezzarsi e che un cuscinetto possa ruotare milioni di volte senza deformarsi.

Tipi Principali di Fornaci e Loro Ruoli Automobilistici

La scelta della fornace dipende interamente dalle esigenze del componente, dal materiale utilizzato e dalla scala di produzione.

Fornaci Sottovuoto: Per Componenti Impeccabili e ad Alte Prestazioni

Le fornaci sottovuoto sono il punto di riferimento per i componenti automobilistici più critici, come ingranaggi ad alte prestazioni, iniettori di carburante e parti di turbocompressori.

Operando in un vuoto quasi totale, queste fornaci impediscono a qualsiasi gas di reagire con il metallo ad alte temperature. Ciò elimina l'ossidazione superficiale, producendo una superficie pulita e incontaminata e proprietà meccaniche superiori.

Processi come la tempra rapida a gas ad alta pressione, eseguita all'interno di una fornace sottovuoto, forniscono un raffreddamento rapido e uniforme, essenziale per raggiungere la massima durezza e resistenza nei componenti soggetti a stress estremo.

Fornaci a Atmosfera: Ingegneria di Precisione della Superficie

Le fornaci a atmosfera introducono una miscela di gas specifica e controllata (come azoto, argon o gas ricchi di carbonio) nella camera di riscaldamento.

Questo metodo è cruciale per processi di indurimento superficiale come la carburazione, in cui il carbonio viene diffuso nella superficie di parti in acciaio come gli ingranaggi. Ciò crea un componente con una superficie incredibilmente dura e resistente all'usura, mantenendo al contempo un nucleo più morbido e tenace in grado di assorbire gli shock.

Fornaci a Lotto vs. Continue: Una Questione di Scala

Le fornaci a lotto (batch) trattano un carico o "lotto" di componenti alla volta. Ciò le rende altamente flessibili e ideali per lotti di produzione più piccoli, componenti specializzati (come quelli per gli sport motoristici) o parti con cicli di riscaldamento complessi.

Le fornaci continue, al contrario, spostano i componenti attraverso varie zone di riscaldamento e raffreddamento su un nastro trasportatore. Sono i cavalli di battaglia della produzione ad alto volume, utilizzate per articoli standardizzati come alberi e elementi di fissaggio dove la coerenza e la produttività sono fondamentali.

Comprendere i Compromessi

La scelta di un processo di trattamento termico implica il bilanciamento dei requisiti di prestazione con le realtà operative. Nessun metodo singolo è universalmente superiore.

Costo vs. Qualità Finale

Le fornaci sottovuoto producono componenti di qualità e prestazioni eccezionali, ma il loro investimento iniziale e i costi operativi sono significativamente più elevati.

Per i componenti meno critici, le fornaci a atmosfera o quelle a lotto semplici possono fornire le proprietà necessarie in modo più economicamente vantaggioso.

Controllo del Processo vs. Semplicità

Ottenere proprietà metallurgiche precise richiede un controllo di processo sofisticato. Le fornaci sottovuoto e a atmosfera richiedono sensori avanzati e sistemi automatizzati per gestire con precisione temperatura, tempo e composizione del gas.

I tipi di fornaci più semplici possono essere più facili da utilizzare ma offrono meno controllo, il che potrebbe non essere sufficiente per componenti con tolleranze ingegneristiche ristrette.

Produttività vs. Flessibilità

Le fornaci continue sono costruite per la produzione di massa, offrendo una produttività impareggiabile per un singolo tipo di componente. Tuttavia, sono altamente inflessibili e cambiare il processo per un nuovo componente è un'impresa importante.

Le fornaci a lotto offrono il contrario: una produttività complessiva inferiore ma la capacità di passare facilmente tra diverse parti e cicli di trattamento, rendendole ideali per la produzione just-in-time o linee di prodotti diverse.

Abbinare la Fornace all'Obiettivo Automobilistico

La vostra selezione dovrebbe essere guidata direttamente dall'applicazione finale del componente e dalla vostra strategia di produzione.

- Se la vostra priorità principale è la massima resistenza e durata a fatica per i componenti critici: Una fornace sottovuoto con tempra rapida a gas ad alta pressione è la scelta definitiva per la sua lavorazione pulita e i risultati superiori.

- Se la vostra priorità principale è la produzione ad alto volume di parti che necessitano di indurimento superficiale: Una fornace continua a atmosfera è la soluzione più efficiente per processi come la carburazione.

- Se la vostra priorità principale è la flessibilità per componenti diversi e in piccoli lotti: Una fornace a lotto fornisce la versatilità necessaria per gestire efficacemente diverse parti ed esigenze di trattamento.

In definitiva, la scelta del giusto processo di trattamento termico è una decisione ingegneristica fondamentale che determina la sicurezza, l'affidabilità e le prestazioni del veicolo finale.

Tabella Riassuntiva:

| Tipo di Fornace | Caratteristiche Principali | Applicazioni Automobilistiche Comuni |

|---|---|---|

| Fornace Sottovuoto | Previene l'ossidazione, proprietà meccaniche superiori, tempra rapida a gas ad alta pressione | Ingranaggi ad alte prestazioni, iniettori di carburante, parti di turbocompressore |

| Fornace a Atmosfera | Miscele di gas controllate, indurimento superficiale (es. carburazione) | Ingranaggi, alberi, cuscinetti che richiedono superfici resistenti all'usura |

| Fornace a Lotto | Flessibile, ideale per piccoli lotti e cicli complessi | Componenti specializzati, parti per sport motoristici, linee di prodotti diverse |

| Fornace Continua | Alta produttività, costante per la produzione di massa | Articoli standardizzati come alberi e elementi di fissaggio |

Pronti a migliorare la vostra produzione automobilistica con soluzioni di trattamento termico di precisione? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire opzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali e produttive uniche, migliorando la resistenza, la durata e le prestazioni dei componenti. Contattateci oggi per discutere come le nostre soluzioni su misura possono guidare il vostro successo nell'industria automobilistica!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori