In breve, i forni ad atmosfera a basso vuoto sono comunemente utilizzati nei settori automobilistico, della produzione di utensili, della metallurgia e della ceramica. Sono essenziali per processi come la brasatura di parti in alluminio, la sinterizzazione di polveri metalliche e il trattamento termico generale di materiali che richiedono un ambiente controllato ma non sono estremamente sensibili all'ossidazione.

Un forno ad atmosfera a basso vuoto raggiunge un equilibrio critico tra prestazioni e costi. Fornisce un ambiente più pulito rispetto a un forno ad aria aperta rimuovendo la maggior parte dell'ossigeno, ma evita l'elevato costo e la complessità di un sistema ad alto vuoto, rendendolo il cavallo di battaglia per molte applicazioni industriali.

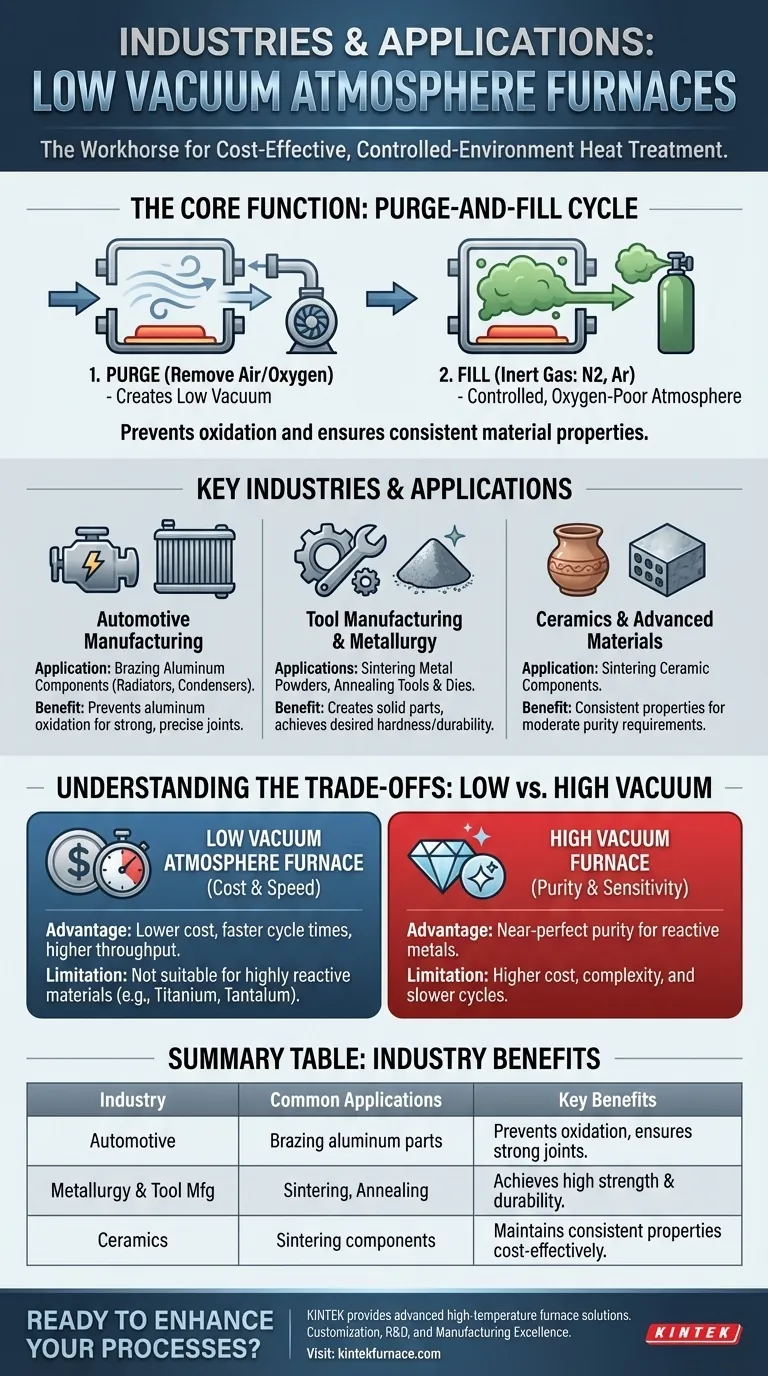

La funzione principale: creare un ambiente controllato

Un forno ad atmosfera a basso vuoto non opera nel vuoto. Invece, utilizza una pompa a vuoto per un primo passo cruciale: il purgaggio.

Il ciclo di purgaggio e riempimento

La camera del forno viene sigillata e una pompa a vuoto rimuove l'aria ambiente, ricca di ossigeno reattivo. Questa è la fase di "basso vuoto".

Una volta rimossa l'aria, la camera viene riempita con un gas inerte non reattivo come l'azoto o l'argon. Questo crea un'atmosfera controllata, povera di ossigeno, che protegge il materiale durante la lavorazione ad alta temperatura.

Perché questo è importante

Questo processo previene reazioni chimiche indesiderate, principalmente l'ossidazione (arrugginimento o formazione di scaglie), e altre forme di contaminazione. Assicura che le proprietà del materiale rimangano costanti e che il prodotto finale soddisfi le sue specifiche ingegneristiche.

Uno sguardo più attento ai settori e alle applicazioni chiave

L'efficacia in termini di costi e l'affidabilità di questi forni li rendono un punto fermo in diversi settori chiave per processi specifici e ad alto volume.

Produzione automobilistica

Questo è un utente primario, specialmente per la brasatura di componenti in alluminio. Parti come radiatori, condensatori e altri scambiatori di calore vengono uniti con precisione in questi forni. L'atmosfera controllata impedisce all'alluminio di ossidarsi, il che indebolirebbe le giunzioni brasate.

Metallurgia e produzione di utensili

In metallurgia, questi forni sono utilizzati per la sinterizzazione. Questo processo prende le polveri metalliche e le fonde sotto calore e pressione per creare componenti solidi ad alta resistenza senza fonderli.

Per la produzione di utensili, l'ricottura (ammorbidimento e riduzione delle tensioni) e altri trattamenti termici vengono eseguiti in atmosfere controllate per ottenere la durezza e la durabilità desiderate in utensili e matrici.

Ceramica e materiali avanzati

L'industria della ceramica utilizza questi forni per la sinterizzazione di parti dove una purezza moderata è sufficiente. Consente la produzione di componenti ceramici avanzati con proprietà consistenti senza la necessità di un ambiente di alto vuoto più costoso.

Comprendere i compromessi: basso vuoto contro alto vuoto

La scelta del tipo di forno giusto è una decisione ingegneristica critica guidata dalle proprietà del materiale e dal budget.

Il vantaggio: costo e velocità

I forni ad atmosfera a basso vuoto sono significativamente meno costosi da costruire e gestire rispetto ai loro omologhi ad alto vuoto. I loro cicli di pompaggio sono molto più veloci, portando a una maggiore produttività per la produzione industriale.

La manutenzione è anche più semplice, poiché i sistemi sono meno complessi e operano in condizioni meno estreme.

La limitazione: sensibilità del materiale

La limitazione principale è la purezza. Un ciclo di purgaggio a basso vuoto non rimuove il 100% dei gas reattivi.

Questo rende questi forni inadatti per materiali altamente reattivi come il titanio, il tantalio o alcune superleghe avanzate. Questi materiali richiedono il vuoto quasi perfetto di un forno ad alto vuoto per prevenire che anche tracce di ossigeno causino fragilità o contaminazione.

Selezione del forno giusto per la tua applicazione

La tua scelta dipende interamente dalla sensibilità del tuo materiale e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione economica di metalli comuni o ceramiche: Un forno ad atmosfera a basso vuoto è quasi sempre la scelta corretta e più economica.

- Se il tuo obiettivo principale è unire parti non ferrose come scambiatori di calore in alluminio: La brasatura a basso vuoto è lo standard industriale collaudato per questa applicazione.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o sensibili all'ossigeno: Devi investire in un forno ad alto vuoto per garantire la purezza e l'integrità del materiale richieste.

In definitiva, comprendere il compromesso tra purezza atmosferica e costo operativo ti consente di fare la scelta più efficace per il tuo progetto.

Tabella riassuntiva:

| Settore | Applicazioni comuni | Principali vantaggi |

|---|---|---|

| Automobilistico | Brasatura di parti in alluminio (es. radiatori) | Previene l'ossidazione, garantisce giunzioni forti |

| Metallurgia e produzione di utensili | Sinterizzazione di polveri metalliche, ricottura di utensili | Raggiunge elevata resistenza e durabilità |

| Ceramica | Sinterizzazione di componenti ceramici | Mantiene proprietà costanti in modo economico |

Pronto a migliorare i tuoi processi industriali con soluzioni di forni affidabili ed economiche? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare le tue applicazioni di trattamento termico e guidare l'efficienza nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale