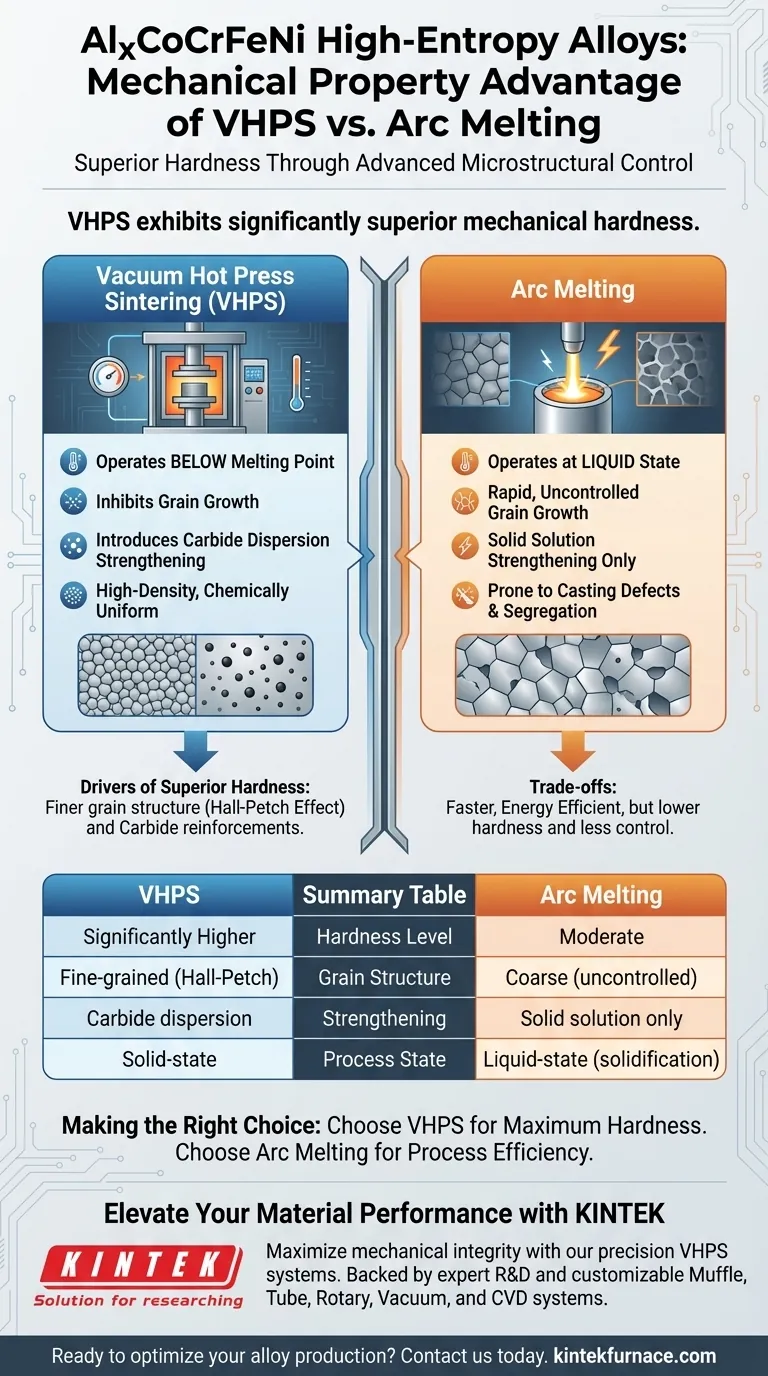

Le leghe ad alta entropia AlxCoCrFeNi preparate tramite sinterizzazione a caldo sottovuoto (VHPS) mostrano una durezza meccanica significativamente superiore rispetto a leghe identiche prodotte mediante fusione ad arco. Questo vantaggio deriva dai distinti controlli microstrutturali intrinseci al processo VHPS, in particolare l'inibizione della crescita dei grani e l'introduzione di fasi di rinforzo.

Mentre la fusione ad arco offre efficienza energetica e versatilità, la VHPS è il metodo superiore per massimizzare le prestazioni meccaniche. Raggiunge una maggiore durezza mantenendo una struttura a grani fini e introducendo il rinforzo da dispersione di carburi, superando i problemi di segregazione comuni nei processi basati sulla fusione.

I Fattori della Durezza Superiore

Per capire perché la VHPS produce materiali più duri, dobbiamo esaminare come l'ambiente di processo altera la struttura interna della lega.

Inibizione della Crescita dei Grani

Il processo VHPS opera a temperature inferiori al punto di fusione della lega. Evitando lo stato liquido, il processo previene la crescita rapida e incontrollata dei grani che si verifica tipicamente durante la fase di solidificazione della fusione ad arco.

Ciò si traduce in una struttura a grani più fini. Secondo la relazione di Hall-Petch, grani più piccoli aumentano significativamente la resistenza allo snervamento e la durezza di un materiale impedendo il movimento delle dislocazioni.

Rinforzo da Dispersione

Un vantaggio unico del metodo VHPS è l'introduzione di elementi di carbonio nella matrice della lega.

Questi elementi reagiscono formando carburi, che fungono da fasi di rinforzo da dispersione. Queste particelle dure agiscono come rinforzi distribuiti uniformemente nella lega, fornendo resistenza alla deformazione che i campioni fusi ad arco semplicemente non possiedono.

Eliminazione dei Difetti Macroscopici

La fusione ad arco comporta stati liquidi caotici che possono portare a non uniformità compositive e difetti di fusione.

Al contrario, la VHPS utilizza una pressione assiale combinata con un ambiente sottovuoto per promuovere il riarrangiamento delle particelle e la deformazione plastica. Ciò crea un materiale compatto ad alta densità, chimicamente uniforme e privo della segregazione spesso riscontrata nei suoi omologhi fusi ad arco.

Comprensione dei Compromessi

Sebbene la VHPS produca proprietà meccaniche superiori per questa lega specifica, è essenziale riconoscere dove la fusione ad arco si inserisce nel panorama ingegneristico.

Efficienza vs. Prestazioni

La fusione ad arco è apprezzata per la sua efficienza energetica e velocità. Poiché utilizza direttamente l'elettricità per fondere il materiale, è spesso più veloce e adatta alla lavorazione di metalli refrattari con punti di fusione estremamente elevati.

Complessità del Processo

La VHPS è un processo di sinterizzazione allo stato solido. Richiede un controllo preciso della pressione e della temperatura per periodi più lunghi per raggiungere la piena densità.

La fusione ad arco è generalmente più autonoma e compatta, offrendo un percorso più semplice per applicazioni in cui la durezza massima non è il requisito critico.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra questi due metodi dipende interamente dalla priorità tra prestazioni meccaniche ed efficienza di processo.

- Se la tua priorità principale è la Durezza Massima: Scegli VHPS, poiché la microstruttura a grani fini e il rinforzo da dispersione di carburi forniscono un rinforzo meccanico superiore.

- Se la tua priorità principale è l'Efficienza di Processo: Scegli la Fusione ad Arco, che offre un metodo più rapido ed efficiente dal punto di vista energetico per la produzione generale di leghe in cui la durezza estrema è meno critica.

In definitiva, per applicazioni AlxCoCrFeNi ad alte prestazioni, la VHPS fornisce l'integrità strutturale e la resistenza che la fusione ad arco non può eguagliare.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Caldo Sottovuoto (VHPS) | Fusione ad Arco |

|---|---|---|

| Livello di Durezza | Significativamente Più Alto | Moderato |

| Struttura dei Grani | A grani fini (effetto Hall-Petch) | Grossolana (crescita incontrollata) |

| Rinforzo | Rinforzo da dispersione di carburi | Solo soluzione solida |

| Densità del Materiale | Alta densità tramite pressione assiale | Suscettibile a difetti di fusione |

| Stato del Processo | Stato solido (sotto il punto di fusione) | Stato liquido (solidificazione) |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

Massimizza l'integrità meccanica delle tue leghe ad alta entropia con un trattamento termico di precisione. KINTEK fornisce sistemi leader del settore di Sinterizzazione a Caldo Sottovuoto (VHPS) progettati per inibire la crescita dei grani e garantire l'uniformità chimica in materiali avanzati come AlxCoCrFeNi.

Supportata da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu miri alla massima durezza o a un controllo microstrutturale specializzato, il nostro team di ingegneri è pronto a supportare il tuo successo.

Pronto a ottimizzare la produzione delle tue leghe? Contattaci oggi per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come influiscono temperatura, pressione e vuoto sulla saldatura dei materiali e sulla microstruttura nella pressatura a caldo sottovuoto? Ottimizzare per materiali ad alte prestazioni

- Come vengono classificate le fornaci di sinterizzazione a pressatura a caldo sottovuoto in base alla loro temperatura operativa? Una guida ai range di bassa, media e alta temperatura.

- Come le apparecchiature per la pressatura a caldo sottovuoto o la sinterizzazione senza pressione facilitano la preparazione del GdEuZrO? Raggiungere un'alta densità

- In che modo il meccanismo di riscaldamento di un forno di sinterizzazione a pressatura a caldo sotto vuoto differisce da quello SPS? Una guida comparativa

- Qual è il ruolo dei forni a pressa a caldo nella produzione di materiali compositi? Sblocca prestazioni superiori dei compositi

- Perché la tecnologia della pressa sottovuoto è indispensabile nella moderna lavorazione dei metalli? Sblocca precisione e qualità nella formatura dei metalli

- Come l'attrezzatura per la pressatura a caldo sottovuoto migliora la qualità della matrice degli utensili diamantati attraverso una migliore bagnabilità? Sblocca una ritenzione del diamante superiore

- Qual è il significato dell'utilizzo di un forno di brasatura a pressa calda ad alta temperatura nelle teste dei sensori di MgO? Guida esperta