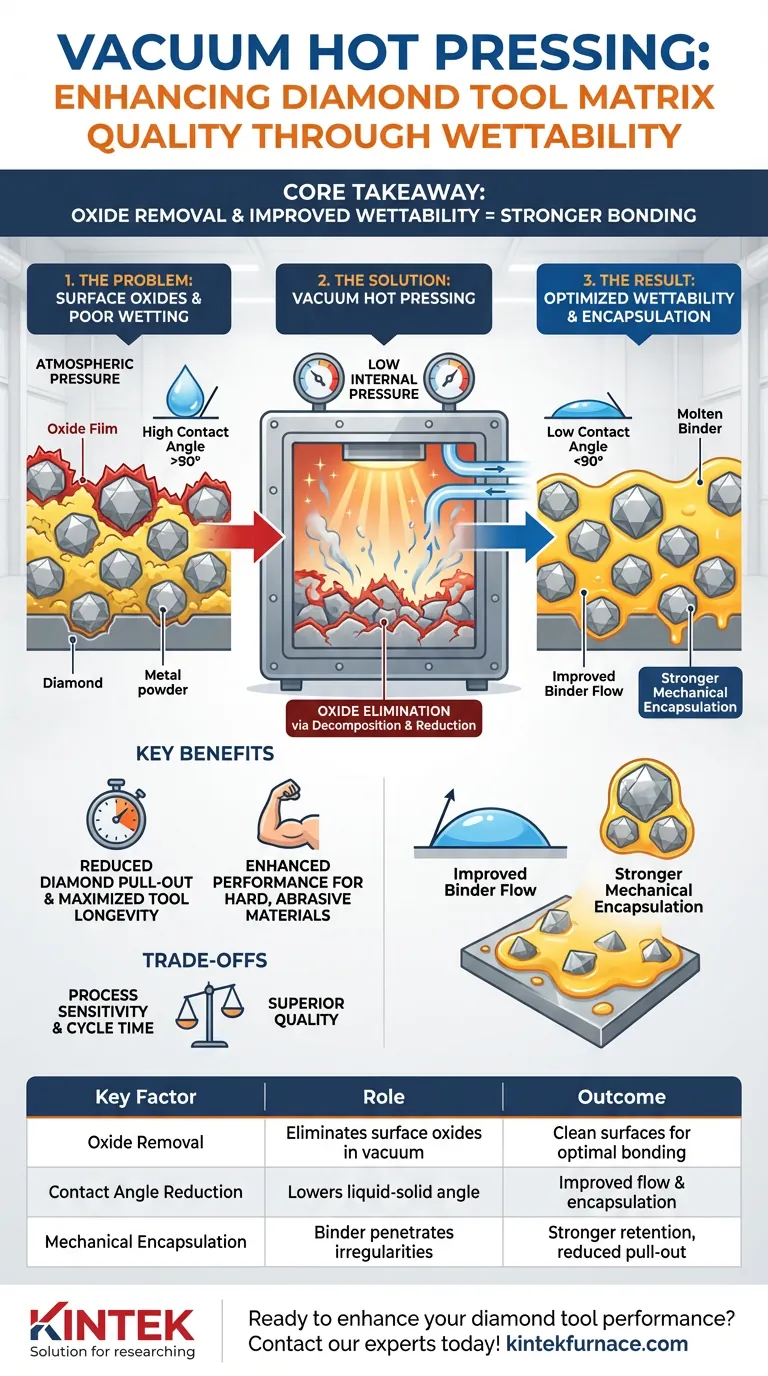

La pressatura a caldo sottovuoto migliora la qualità della matrice abbassando la pressione interna per purificare chimicamente l'ambiente di sinterizzazione, rimuovendo specificamente i film di ossido dalle superfici delle polveri. Questa purificazione abbassa l'angolo di contatto all'interfaccia liquido-solido, consentendo al metallo legante fuso di diffondersi efficacemente e incapsulare saldamente le particelle di diamante.

Concetto chiave La presenza di ossidi superficiali è il principale nemico di un forte legame metallo-diamante. La pressatura a caldo sottovuoto elimina questi ossidi tramite decomposizione e riduzione, trasformando il legante in un mezzo altamente fluido che "bagna" completamente lo scheletro di diamante piuttosto che semplicemente circondarlo.

Il Meccanismo di Purificazione

Eliminazione della Barriera di Ossido

Negli ambienti di sinterizzazione standard, le polveri metalliche e le superfici diamantate conservano spesso un sottile strato di ossidi. Questi ossidi agiscono come una barriera fisica, impedendo al legante fuso di legarsi al diamante.

Il Ruolo della Bassa Pressione Interna

La pressatura a caldo sottovuoto abbassa la pressione interna della camera di sinterizzazione. Questo ambiente a bassa pressione facilita la decomposizione e la volatilizzazione di questi film di ossido, rimuovendo efficacemente le impurità che ostacolano l'adesione.

Utilizzo di un Ambiente Riducente

Oltre alla semplice evaporazione, il processo crea spesso un ambiente riducente. Questo reagisce attivamente con gli ossidi metallici e li riduce, garantendo che le materie prime siano chimicamente pulite prima che inizi la fase di legame.

Trasformazione della Fisica Superficiale

Abbassamento dell'Angolo di Contatto

La bagnabilità è definita dall'"angolo di contatto" tra un liquido e una superficie solida. Un angolo di contatto elevato fa sì che il liquido si raccolga in gocce (scarsa bagnabilità), mentre un angolo basso fa sì che si diffonda (buona bagnabilità).

Ottimizzazione dell'Interfaccia Liquido-Solido

Purificando la superficie del diamante e della polvere metallica, la pressatura a caldo sottovuoto abbassa significativamente l'angolo di contatto. Ciò garantisce che il metallo legante non si limiti a posarsi sul diamante, ma fluisca su di esso, penetrando le irregolarità microscopiche della superficie.

Rafforzamento dell'Incapsulamento Meccanico

Il risultato di questo migliorato flusso è un incapsulamento superiore. Il diamante è tenuto saldamente all'interno della matrice, riducendo drasticamente la probabilità di "estrazione" prematura durante le operazioni di taglio ad alto stress.

Comprensione dei Compromessi

Sensibilità del Processo

Sebbene la pressatura a caldo sottovuoto produca risultati superiori, introduce complessità. L'attrezzatura richiede una manutenzione rigorosa per garantire l'integrità della tenuta; anche perdite di vuoto minime possono reintrodurre ossigeno, annullando i benefici della bagnabilità.

Implicazioni sui Tempi di Ciclo

Ottenere un vuoto elevato e garantire la completa volatilizzazione degli ossidi può prolungare i tempi di ciclo rispetto alla pressatura atmosferica. I produttori devono bilanciare la necessità di una massima forza di ritenzione con i requisiti di produttività.

Fare la Scelta Giusta per la Tua Produzione

Per determinare se la pressatura a caldo sottovuoto è la soluzione corretta per la tua applicazione specifica, considera le tue metriche di prestazione:

- Se il tuo obiettivo principale è la longevità dell'utensile: Dai priorità alla pressatura a caldo sottovuoto per massimizzare la ritenzione del diamante, poiché ciò impedisce che diamanti costosi vengano sprecati a causa di estrazioni premature.

- Se il tuo obiettivo principale è il taglio di materiali duri e abrasivi: Utilizza questo metodo per garantire che la matrice sia priva di ossidi fragilizzanti, fornendo la tenacità necessaria per applicazioni gravose.

Garantendo che il legante bagni veramente il diamante, si passa da una semplice miscela meccanica a un materiale composito completamente integrato.

Tabella Riassuntiva:

| Fattore Chiave | Ruolo nel Miglioramento della Qualità della Matrice | Risultato |

|---|---|---|

| Rimozione degli Ossidi | Elimina gli ossidi superficiali tramite decomposizione/riduzione sottovuoto | Superfici chimicamente pulite per un legame ottimale |

| Riduzione dell'Angolo di Contatto | Abbassa l'angolo di contatto liquido-solido attraverso la purificazione superficiale | Migliore flusso del legante e incapsulamento del diamante |

| Incapsulamento Meccanico | Garantisce che il legante penetri le irregolarità della superficie del diamante | Maggiore ritenzione del diamante, minore estrazione |

| Sensibilità del Processo | Richiede un'integrità del vuoto mantenuta per prevenire la reintroduzione di ossigeno | Risultati costanti di alta qualità con una corretta cura dell'attrezzatura |

Pronto a migliorare le prestazioni dei tuoi utensili diamantati con una qualità della matrice superiore?

In KINTEK, i nostri sistemi di pressatura a caldo sottovuoto sono progettati per fornire l'ambiente preciso necessario per una bagnabilità ottimale tra legante e diamante. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze di produzione uniche.

Massimizza la longevità del tuo utensile e l'efficienza di taglio – Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono trasformare il tuo processo di produzione di utensili diamantati!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi della SPS per gli elettroliti BCZY712? Raggiunge il 98% di densità e una conduttività protonica superiore

- Perché un sistema di vuoto da laboratorio è essenziale per la SPS di LaFeO3? Garantire la purezza di fase e la longevità degli utensili

- A cosa serve la pressatura a caldo sotto vuoto (VHP) nei bersagli ceramici e metallici in polvere? Ottenere densità e purezza superiori

- Quali fattori considerare nella scelta dell'attrezzatura per pressa a vuoto? Approfondimenti chiave per prestazioni ottimali

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nel processo di densificazione dei compositi di rame-nanotubi di carbonio? Realizzare materiali Cu-CNT ad alte prestazioni

- Quale ruolo gioca il rivestimento di nitruro di boro esagonale (h-BN) negli stampi SPS? Proteggi i tuoi utensili e la purezza

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Come migliora il meccanismo assistito da pressione in un forno a pressa calda sottovuoto le ceramiche YAG? Sblocca la chiarezza ottica