In fondo, la tecnologia della pressa sottovuoto è indispensabile nella moderna lavorazione dei metalli perché consente la formatura precisa, efficiente ed economica dei metalli in forme complesse. Rimuovendo l'aria dal processo, elimina l'interferenza atmosferica, portando a componenti di qualità superiore, integrità del materiale migliorata e la capacità di produrre design impossibili con i metodi meccanici tradizionali.

Il vero valore della tecnologia della pressa sottovuoto non risiede solo nella sagomatura del metallo, ma nella creazione di un ambiente controllato. Rimuovendo l'aria, si elimina una variabile importante, consentendo un livello di precisione e dettaglio che la stampatura o la pressatura convenzionale non possono raggiungere.

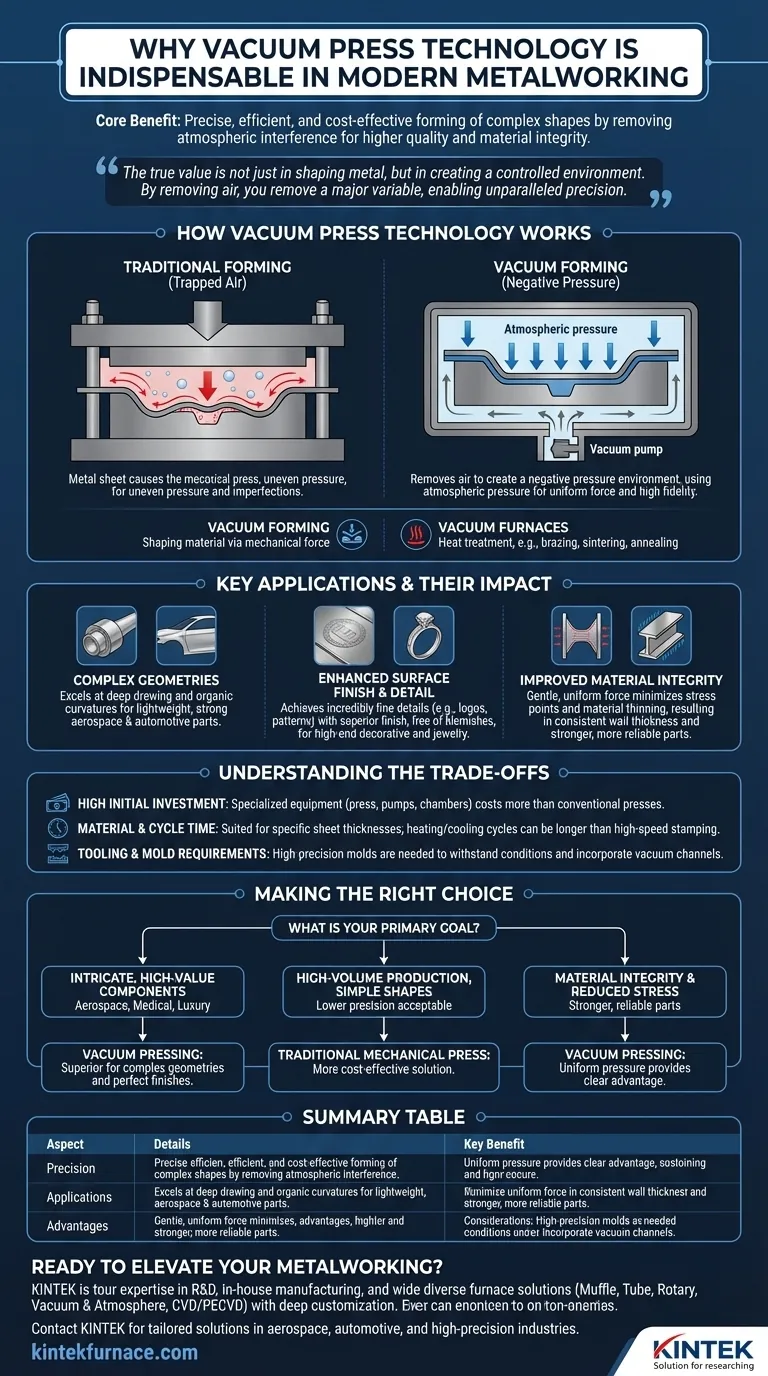

Come funziona la tecnologia della pressa sottovuoto

Il principio della forza incontrastata

Nella formatura tradizionale dei metalli, non si combatte solo la resistenza del materiale; si combatte anche l'aria intrappolata tra l'utensile e il pezzo in lavorazione. Quest'aria intrappolata può causare imperfezioni, limitare i dettagli e creare una pressione non uniforme.

La tecnologia della pressa sottovuoto risolve questo problema rimuovendo completamente l'aria dall'equazione. Questo crea un ambiente a pressione negativa dove il metallo può essere attirato in uno stampo con forza uniforme, libero da contaminazione o resistenza atmosferica.

Il meccanismo di formatura centrale

Il processo è elegante nella sua semplicità. Un foglio di metallo, spesso riscaldato per aumentarne la malleabilità, viene posizionato su uno stampo all'interno di una camera sigillata.

Una potente pompa del vuoto evacua quindi l'aria dalla camera. La conseguente pressione atmosferica esterna al foglio agisce quindi come una massiccia morsa perfettamente distribuita, spingendo il metallo sullo stampo e costringendolo a conformarsi a ogni dettaglio con eccezionale fedeltà.

Distinzione dai forni a vuoto

È importante distinguere la formatura sottovuoto dal trattamento termico sottovuoto. Sebbene entrambi utilizzino il vuoto, il loro scopo è diverso.

I forni a vuoto sono utilizzati per processi come la brasatura, la sinterizzazione e la ricottura, dove il vuoto previene l'ossidazione e la contaminazione durante i cicli termici ad alta temperatura. Una pressa sottovuoto, al contrario, utilizza il vuoto come forza meccanica primaria per sagomare il materiale.

Applicazioni chiave e loro impatto

Ottenere geometrie complesse

La tecnologia del vuoto eccelle nella profondità di imbutitura e nella formatura di parti con curvature complesse e organiche. Questo è fondamentale nelle industrie aerospaziale e automobilistica per la creazione di pannelli aerodinamici, componenti di turbine ed elementi strutturali complessi che sono sia leggeri che resistenti.

Miglioramento della finitura superficiale e dei dettagli

La pressione uniforme di una pressa sottovuoto consente un lavoro di dettaglio incredibilmente fine, come l'incisione di loghi o motivi su superfici metalliche.

Poiché non vi è aria intrappolata che possa causare bolle o imperfezioni, la finitura superficiale risultante è superiore. Questo la rende uno strumento vitale nella produzione di componenti decorativi di alta gamma e persino di gioielli raffinati.

Miglioramento dell'integrità del materiale

La stampatura meccanica può creare punti di alta sollecitazione e causare assottigliamenti non uniformi del materiale. La forza delicata e uniforme applicata in una pressa sottovuoto minimizza questi problemi.

Ciò si traduce in un pezzo finito con spessore di parete più consistente e integrità strutturale migliorata, riducendo il rischio di punti deboli o guasti prematuri.

Comprendere i compromessi

Elevato investimento iniziale

I sistemi di presse sottovuoto sono attrezzature specializzate. L'investimento iniziale per la pressa, le pompe del vuoto e le camere sigillate è tipicamente superiore rispetto alle presse meccaniche convenzionali.

Considerazioni sul materiale e sui tempi di ciclo

Il processo è più adatto per lamiere con un certo intervallo di spessore. Piastre molto spesse potrebbero non essere pratiche da formare con la sola pressione del vuoto.

Inoltre, il ciclo di riscaldamento, formatura e raffreddamento può essere più lungo di quello della stampatura meccanica ad alta velocità, rendendolo meno ideale per la produzione di volumi estremamente elevati di parti semplici dove la precisione è secondaria alla velocità.

Requisiti di attrezzatura e stampi

La creazione degli stampi, o "attrezzi", per la pressatura sottovuoto richiede alta precisione. Lo stampo deve essere in grado di resistere alle temperature e alle pressioni di formatura, incorporando anche canali per l'estrazione efficace del vuoto.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta la tecnologia della pressa sottovuoto, la decisione dovrebbe essere guidata dalle esigenze specifiche del prodotto finale.

- Se il tuo obiettivo principale sono componenti complessi e di alto valore: La pressatura sottovuoto è la scelta superiore per ottenere geometrie complesse e finiture superficiali perfette, essenziali per l'aerospaziale, il medico o i beni di lusso.

- Se il tuo obiettivo principale è la produzione in grandi volumi di forme semplici: Una pressa meccanica tradizionale ad alta velocità potrebbe essere una soluzione più economica, supponendo che il livello di precisione inferiore sia accettabile.

- Se il tuo obiettivo principale è l'integrità del materiale e la riduzione dello stress: La pressione uniforme di una pressa sottovuoto offre un chiaro vantaggio, risultando in parti più robuste e affidabili rispetto alla stampatura.

In definitiva, l'adozione della tecnologia della pressa sottovuoto è una decisione strategica per dare priorità alla qualità e sbloccare nuove possibilità di design.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Vantaggio chiave | Consente la formatura precisa di forme complesse con pressione uniforme, eliminando le interferenze atmosferiche. |

| Applicazioni | Aerospaziale, automobilistico, gioielleria e componenti decorativi per la profondità di imbutitura e lavori di fino. |

| Vantaggi | Finitura superficiale superiore, integrità del materiale migliorata, punti di stress ridotti e capacità di produrre design intricati. |

| Considerazioni | Investimento iniziale più elevato, tempi di ciclo più lunghi per riscaldamento/raffreddamento e requisiti precisi per gli stampi. |

Pronto a elevare la tua lavorazione dei metalli con soluzioni avanzate di pressa sottovuoto?

Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura all'avanguardia. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Che tu sia nel settore aerospaziale, automobilistico o in altre industrie ad alta precisione, la nostra tecnologia di pressa sottovuoto può aiutarti a ottenere qualità superiore, geometrie complesse e una maggiore integrità del materiale. Non lasciare che i limiti di progettazione ti frenino —contattaci oggi per discutere come possiamo personalizzare una soluzione per i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- In quali campi viene applicata la tecnologia di pressatura a caldo? Essenziale per l'aerospaziale, la difesa e la produzione avanzata

- In che modo l'automazione migliora il processo di pressatura a caldo? Aumenta la precisione, l'efficienza e la qualità

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati