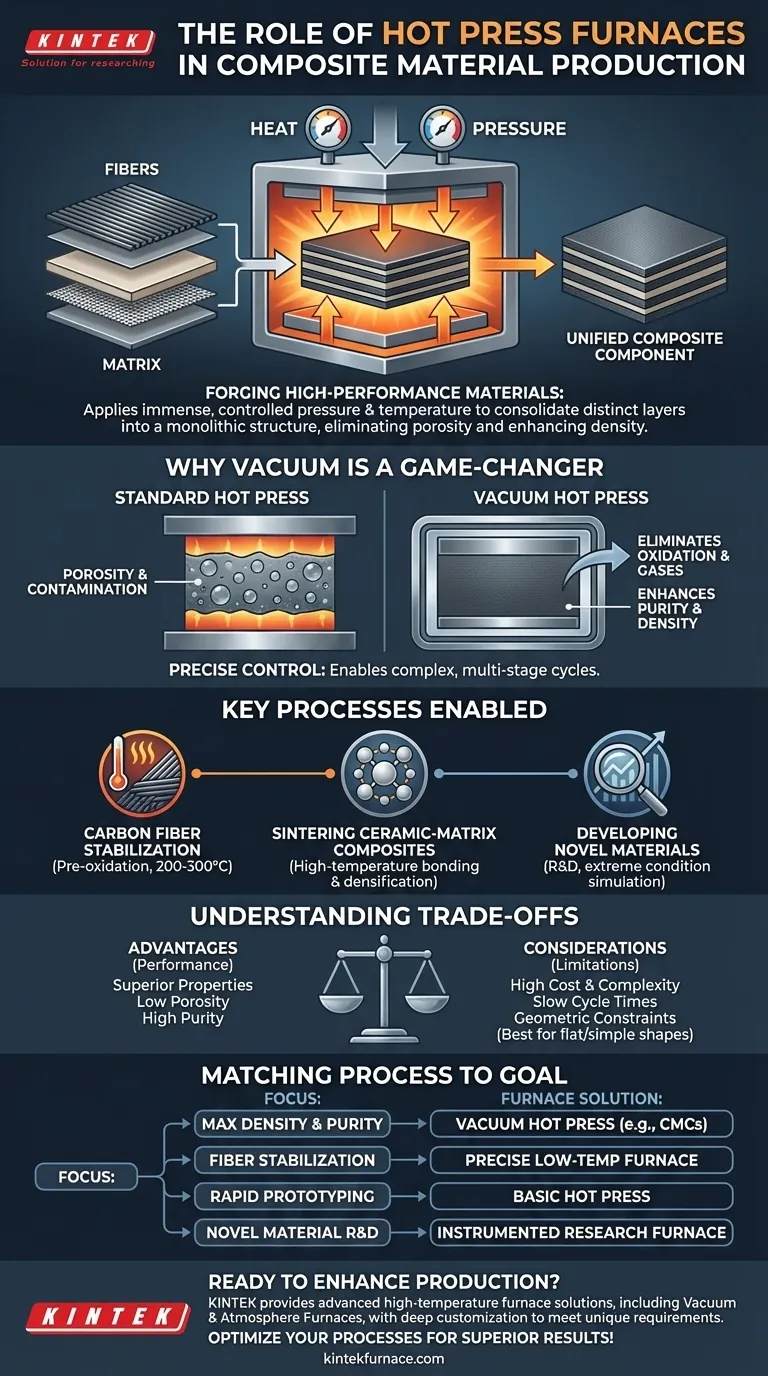

In sostanza, il ruolo di un forno a pressa a caldo è quello di forgiare materiali compositi ad alte prestazioni applicando simultaneamente un'immensa pressione controllata e alta temperatura. Questo processo consolida strati distinti di materiale — come fibre e una matrice — in un singolo componente unificato con proprietà superiori a quelle delle sue singole parti.

Un forno a pressa a caldo non è semplicemente una pressa o un forno; è uno strumento di precisione che crea un ambiente altamente controllato. La sua funzione primaria è eliminare la porosità e garantire un contatto intimo tra i costituenti del materiale, migliorando fondamentalmente la densità, la resistenza e le prestazioni complessive del composito finale.

Il Ruolo Fondamentale: Forgiare un Materiale Unificato

La resistenza di un materiale composito deriva dalla fusione riuscita dei suoi componenti. Il forno a pressa a caldo è lo strumento critico che facilita questa trasformazione da strati separati a una struttura monolitica.

Applicazione di Calore e Pressione

L'applicazione simultanea di calore e pressione è la caratteristica distintiva di questo processo. Il calore ammorbidisce il materiale della matrice, permettendogli di fluire e bagnare le fibre di rinforzo, mentre la pressione compatta fisicamente gli strati insieme.

Questa azione combinata espelle l'aria e i volatili intrappolati, garantendo un pezzo finale denso e privo di vuoti. Questo consolidamento è essenziale per raggiungere le proprietà meccaniche desiderate.

Perché il Vuoto è un Fattore di Svolta per i Compositi

La pressatura a caldo standard è efficace, ma i forni a pressa a caldo sottovuoto rappresentano un significativo salto di capacità. Eseguendo il processo sotto vuoto, gli operatori ottengono un livello di controllo senza precedenti, consentendo la produzione di materiali di nuova generazione.

Eliminazione della Contaminazione e della Porosità

Un ambiente sottovuoto rimuove i gas atmosferici come ossigeno e azoto, che possono reagire con i materiali ad alte temperature e creare impurità. Questo previene l'ossidazione e garantisce la purezza chimica del materiale.

Evacuando la camera, il forno fornisce anche un percorso più efficace per rimuovere i gas residui e l'umidità dall'interno della stratificazione del composito, portando a livelli ancora più bassi di porosità.

Controllo Preciso della Temperatura e della Pressione

I forni sottovuoto avanzati offrono un controllo eccezionale sull'applicazione del riscaldamento e della pressione. Ciò consente cicli complessi, a più stadi, adattati al sistema di materiali specifico.

Questa precisione è cruciale per la lavorazione di materiali sensibili e per lo sviluppo di nuovi compositi in cui la finestra di lavorazione è estremamente ristretta.

Processi Chiave nella Produzione di Compositi Avanzati

I forni a pressa a caldo non sono utilizzati per un solo compito; sono strumenti versatili impiegati in varie fasi dello sviluppo e della produzione di compositi.

Stabilizzazione della Fibra di Carbonio

Nella produzione di compositi rinforzati con fibra di carbonio, il forno è utilizzato per la pre-ossidazione. Si tratta di un trattamento termico a bassa temperatura (200-300°C) che stabilizza la struttura della fibra grezza, preparandola alle temperature molto più elevate della carbonizzazione.

Sinterizzazione di Compositi a Matrice Ceramica

Per materiali come i compositi Carburo di Silicio/Carburo di Silicio (SiC/SiC), il forno è utilizzato per la sinterizzazione a pressa a caldo ad alta temperatura. Questo processo utilizza calore e pressione per legare le particelle ceramiche, densificando la matrice attorno alle fibre per creare un componente incredibilmente resistente al calore e alla rottura.

Sviluppo di Materiali Innovativi

I ricercatori si affidano pesantemente ai forni a pressa a caldo per studiare il comportamento dei materiali in condizioni estreme. Simulando questi ambienti, possono comprendere le proprietà fondamentali e accelerare lo sviluppo di nuovi materiali avanzati per applicazioni aerospaziali, di difesa ed energetiche.

Comprendere i Compromessi

Sebbene potente, la tecnologia della pressa a caldo non è una soluzione universale. Comporta limitazioni specifiche che devono essere considerate.

Costo e Complessità

I forni a pressa a caldo, specialmente i modelli ad alto vuoto, sono significativi investimenti di capitale. Richiedono infrastrutture specializzate e operatori altamente qualificati per gestire i complessi cicli di lavorazione.

Limitazioni del Tempo di Ciclo

Rispetto a metodi di produzione più rapidi come lo stampaggio a iniezione, la pressatura a caldo è un processo relativamente lento, basato su lotti. I cicli di riscaldamento, mantenimento e raffreddamento possono richiedere diverse ore, limitando la produttività.

Vincoli Geometrici

La natura dell'applicazione di pressione uniassiale significa che la pressatura a caldo è più adatta per la produzione di geometrie relativamente semplici, piatte o leggermente curve. La produzione di pezzi con forme tridimensionali altamente complesse può essere difficile o impossibile.

Abbinare il Processo all'Obiettivo del Composito

Scegliere l'approccio giusto dipende interamente dal risultato desiderato per il proprio materiale.

- Se il vostro obiettivo principale è la massima densità e purezza (es. CMC): Una pressa a caldo sottovuoto è essenziale per la sinterizzazione ad alta temperatura e l'eliminazione dei vuoti interni.

- Se il vostro obiettivo principale è la stabilizzazione delle fibre precursori: Un forno con controllo preciso nell'intervallo 200-300°C è fondamentale per un'efficace pre-ossidazione.

- Se il vostro obiettivo principale è la prototipazione rapida di laminati semplici: Una pressa a caldo base, non sottovuoto, può fornire un consolidamento sufficiente per i test iniziali.

- Se il vostro obiettivo principale è lo sviluppo di sistemi di materiali innovativi: È necessario un forno di ricerca altamente strumentato per studiare il comportamento in condizioni controllate con precisione.

In definitiva, padroneggiare il forno a pressa a caldo è la chiave per sbloccare il pieno potenziale prestazionale dei materiali compositi avanzati.

Tabella riassuntiva:

| Aspetto | Ruolo nella Produzione di Compositi |

|---|---|

| Funzione Primaria | Consolida strati in una struttura unificata applicando contemporaneamente calore e pressione. |

| Benefici Chiave | Elimina la porosità, migliora la densità e la resistenza, garantisce la purezza del materiale. |

| Processi Abilitati | Stabilizzazione della fibra di carbonio, sinterizzazione di compositi a matrice ceramica, sviluppo di materiali innovativi. |

| Considerazioni | Costo elevato, tempi di ciclo lenti, vincoli geometrici per forme complesse. |

Pronto a migliorare la vostra produzione di materiali compositi con precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera controllata e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattateci oggi per discutere come i nostri forni a pressa a caldo su misura possono ottimizzare i vostri processi compositi per risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali