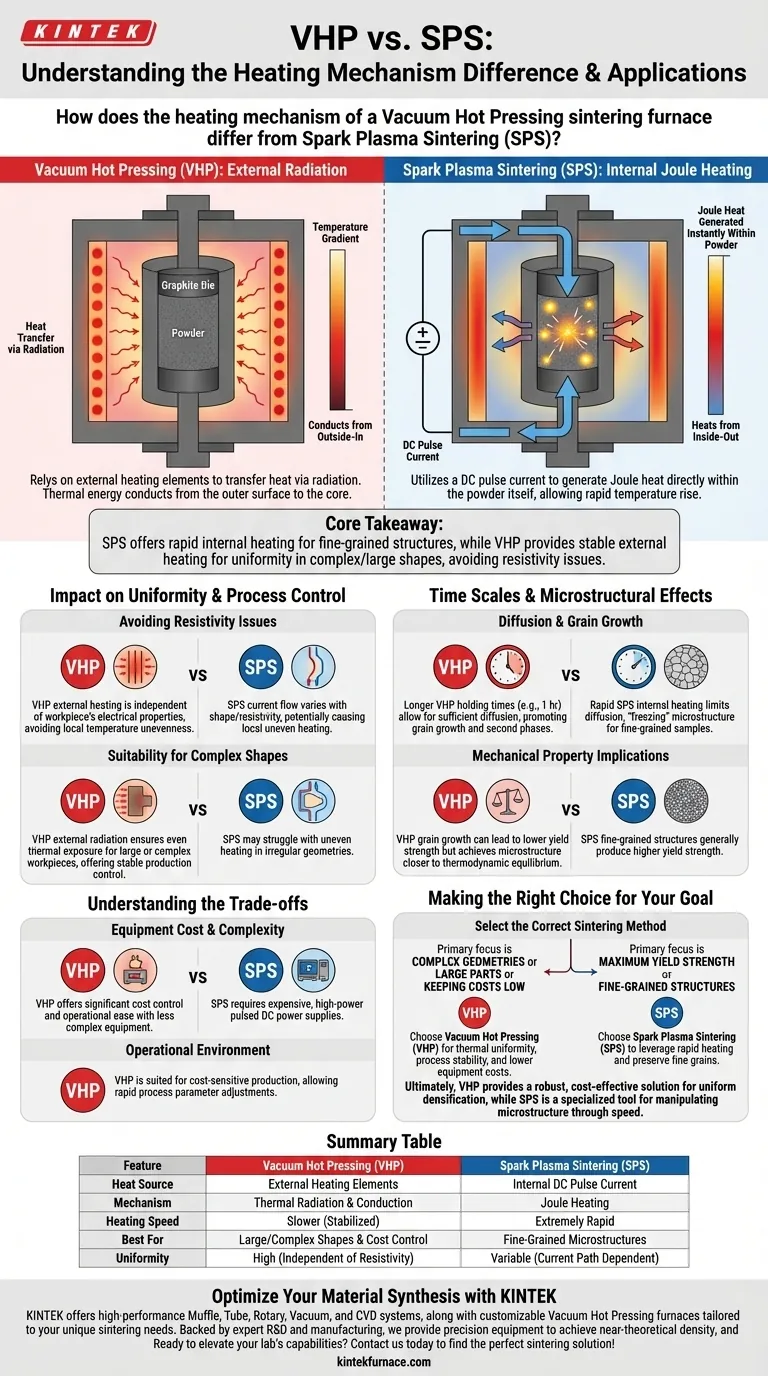

La differenza fondamentale risiede nell'origine dell'energia termica. Un forno a pressatura a caldo sotto vuoto (VHP) si basa su elementi riscaldanti esterni per trasferire il calore per irraggiamento dalla superficie esterna alla polvere. Al contrario, la sinterizzazione a plasma ad arco (SPS) utilizza una corrente pulsata DC per generare calore Joule direttamente all'interno della polvere stessa.

Concetto chiave Mentre l'SPS offre un rapido riscaldamento interno ideale per strutture a grana fine, la pressatura a caldo sotto vuoto fornisce un ambiente di riscaldamento esterno stabile. Ciò rende il VHP superiore per il controllo dell'uniformità in forme complesse o grandi, dove le variazioni di resistività elettrica potrebbero altrimenti causare un riscaldamento non uniforme.

Meccanismi distinti di generazione del calore

Pressatura a caldo sotto vuoto: irraggiamento esterno

In un forno VHP, gli elementi riscaldanti si trovano all'esterno dello stampo o dell'area di pressatura. Questi elementi generano calore che viene trasferito al pezzo principalmente tramite irraggiamento.

Poiché la fonte di calore è esterna, l'energia termica deve condurre dalla superficie esterna del materiale al suo nucleo. Questo processo si basa sui principi standard di conduzione termica per raggiungere l'equilibrio termico in tutto il compattato di polvere.

Sinterizzazione a plasma ad arco: riscaldamento Joule interno

L'SPS adotta un approccio radicalmente diverso facendo passare una corrente continua pulsata (DC) attraverso lo stampo di grafite e il compattato di polvere.

Questa corrente incontra resistenza all'interno del materiale, generando calore Joule istantaneamente in tutto il volume della polvere. Invece di attendere che il calore viaggi dall'esterno verso l'interno, il materiale si riscalda dall'interno verso l'esterno, consentendo velocità di aumento della temperatura estremamente rapide.

Impatto sull'uniformità e sul controllo del processo

Evitare problemi di resistività

Un vantaggio importante del metodo di riscaldamento esterno VHP è la sua indipendenza dalle proprietà elettriche del pezzo.

Nell'SPS, le differenze nella forma o nella resistività elettrica del pezzo possono alterare il flusso della corrente, potenzialmente portando a disomogeneità di temperatura localizzate. Il VHP evita completamente questo problema perché il calore viene applicato in modo ambientale piuttosto che elettrico.

Idoneità per forme complesse

Poiché il VHP non si basa sui percorsi della corrente, è spesso più efficace per pezzi di grandi dimensioni o complessi.

L'irraggiamento esterno garantisce che anche le geometrie irregolari ricevano un'esposizione termica costante, rendendo il processo più facile da controllare e significativamente più stabile per componenti in scala di produzione.

Scale temporali ed effetti microstrutturali

Diffusione e crescita dei grani

Il meccanismo di riscaldamento determina il tempo di lavorazione. Il VHP richiede tipicamente tempi di mantenimento più lunghi (ad esempio, 1 ora) rispetto alla rapida cottura dell'SPS (circa 10 minuti).

Questa prolungata esposizione al calore nel VHP consente una diffusione più sufficiente degli elementi di lega. Ciò promuove la crescita dei grani e la precipitazione di fasi secondarie, come la fase sigma, che si traduce in distinte composizioni di fase.

Implicazioni sulle proprietà meccaniche

Il rapido riscaldamento interno dell'SPS limita la diffusione, "congelando" efficacemente la microstruttura. Ciò produce generalmente campioni a grana fine con una maggiore resistenza allo snervamento.

Al contrario, la crescita dei grani associata al processo VHP più lento può comportare una minore resistenza allo snervamento, ma raggiunge una microstruttura più vicina all'equilibrio termodinamico.

Comprendere i compromessi

Costo e complessità dell'attrezzatura

Sebbene entrambi i metodi raggiungano un'elevata densificazione, il VHP offre vantaggi significativi nel controllo dei costi e nella facilità operativa.

L'attrezzatura necessaria per il riscaldamento radiativo esterno è generalmente meno complessa e meno costosa rispetto agli alimentatori DC pulsati ad alta potenza richiesti per l'SPS.

Ambiente operativo

Il VHP è spesso più adatto per ambienti di produzione sensibili ai costi. Permette una rapida regolazione dei parametri di processo senza la volatilità associata alla gestione di impulsi di corrente elevata attraverso resistenze di polvere variabili.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo di sinterizzazione corretto, è necessario valutare l'importanza del raffinamento microstrutturale rispetto alla stabilità del processo e ai costi.

- Se il tuo obiettivo principale sono geometrie complesse o parti grandi: Scegli la pressatura a caldo sotto vuoto (VHP) per garantire l'uniformità termica ed evitare problemi causati da resistività elettrica variabile.

- Se il tuo obiettivo principale è mantenere bassi i costi: Scegli il VHP per i suoi costi di attrezzatura inferiori e la semplicità operativa, pur raggiungendo una densità quasi teorica.

- Se il tuo obiettivo principale è la massima resistenza allo snervamento: Scegli la sinterizzazione a plasma ad arco (SPS) per sfruttare il rapido riscaldamento che preserva le strutture a grana fine.

In definitiva, il VHP fornisce una soluzione robusta ed economica per la densificazione uniforme, mentre l'SPS è uno strumento specializzato per manipolare la microstruttura attraverso la velocità.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo sotto vuoto (VHP) | Sinterizzazione a plasma ad arco (SPS) |

|---|---|---|

| Fonte di calore | Elementi riscaldanti esterni | Corrente pulsata DC interna |

| Meccanismo | Irraggiamento termico e conduzione | Riscaldamento Joule |

| Velocità di riscaldamento | Più lenta (stabilizzata) | Estremamente rapida |

| Ideale per | Forme grandi/complesse e controllo dei costi | Microstrutture a grana fine |

| Uniformità | Alta (indipendente dalla resistività) | Variabile (dipendente dal percorso della corrente) |

Ottimizza la tua sintesi di materiali con KINTEK

La scelta tra VHP e SPS è fondamentale per il successo del tuo progetto. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sotto vuoto e CVD, oltre a forni personalizzati per pressatura a caldo sotto vuoto su misura per le tue esigenze di sinterizzazione uniche. Sia che tu richieda la stabilità termica del VHP per geometrie complesse o forni ad alta temperatura da laboratorio specializzati, il nostro team fornisce le attrezzature di precisione necessarie per raggiungere una densità quasi teorica e le microstrutture desiderate.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi stesso per trovare la soluzione di sinterizzazione perfetta!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a pressa calda sotto vuoto? Ottimizza per prestazioni ad alta temperatura

- Qual è la funzione di un forno a pressa calda sottovuoto nella densificazione delle leghe Nb-22.5Cr-5Si? Raggiungere la Piena Densità e Purezza per Leghe Refrattarie

- Qual è la necessità di mantenere un ambiente ad alto vuoto durante la sinterizzazione dell'AZ31? Prevenire ossidazione e porosità

- A cosa serve una pressa a caldo? Fabbricare materiali densi e ad alte prestazioni

- Quali sono le funzioni primarie degli stampi in grafite ad alta resistenza? Ottimizzare la sinterizzazione per pressatura a caldo di GNPs-Cu/Ti6Al4V

- Perché è necessario un alto vuoto in un forno a pressatura a caldo? Ottenere una trasparenza perfetta nelle ceramiche fluorurate

- Come influiscono vuoto e argon sui compositi Ag-Ti2SnC? Ottimizzare la sinterizzazione con forni industriali a pressa a caldo

- Come influisce la pressione uniassiale applicata da un forno a pressa a caldo sottovuoto sulla microstruttura dei materiali ZrC-SiC?