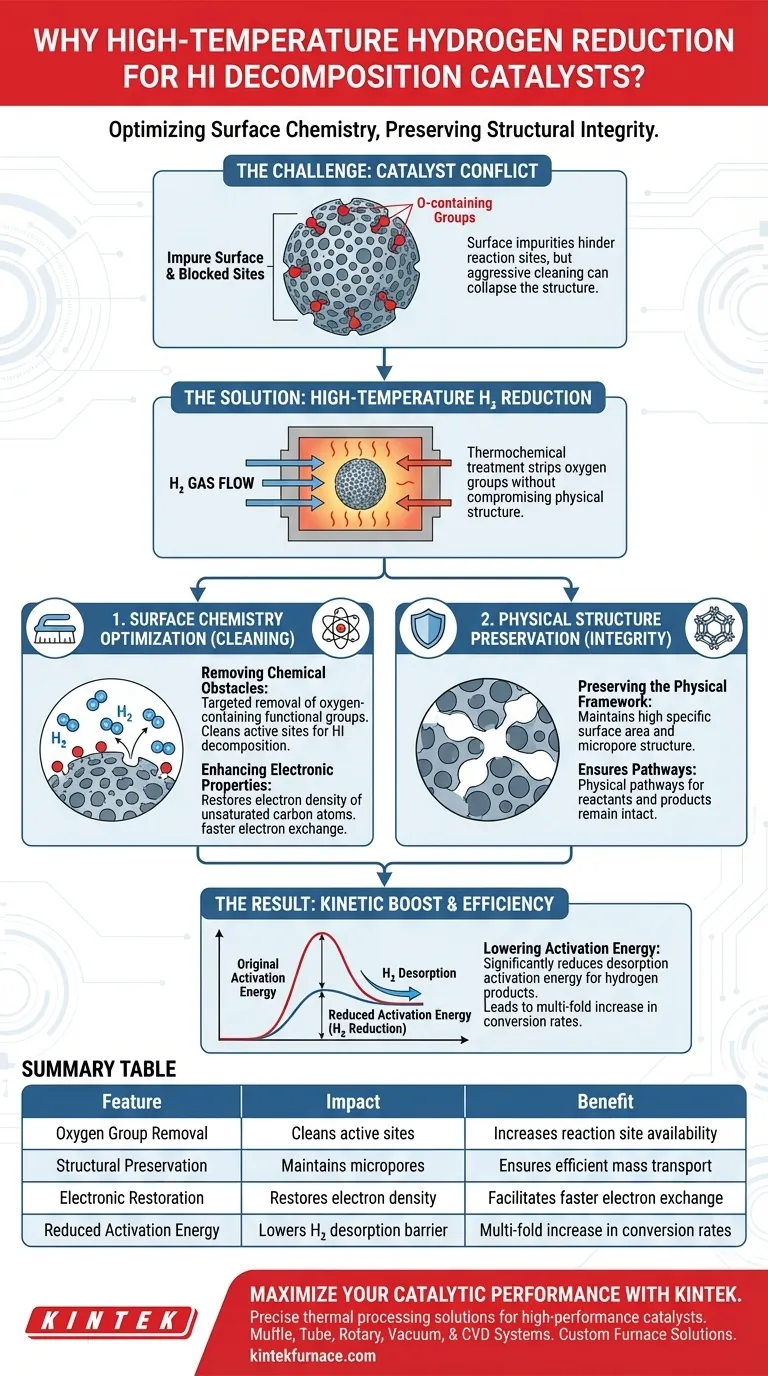

La riduzione con idrogeno ad alta temperatura è il trattamento raccomandato per i catalizzatori di decomposizione dell'ioduro di idrogeno (HI) perché ottimizza fondamentalmente la chimica superficiale del catalizzatore senza comprometterne la struttura fisica. Utilizzando reazioni termochimiche per rimuovere i gruppi funzionali contenenti ossigeno, questo processo abbassa significativamente la barriera energetica richiesta per il desorbimento dell'idrogeno, portando a un aumento di più volte dell'efficienza di conversione.

Il valore fondamentale di questo trattamento risiede nella sua capacità di risolvere il conflitto tra purezza superficiale e integrità strutturale. Rimuove le impurità chimiche che ostacolano i siti di reazione preservando la struttura critica dei micropori, traducendosi direttamente in una maggiore attività catalitica.

La Meccanica della Modifica Superficiale

Rimozione degli Ostacoli Chimici

La funzione principale della riduzione con idrogeno ad alta temperatura è la rimozione mirata dei gruppi funzionali contenenti ossigeno.

Attraverso reazioni termochimiche, l'idrogeno rimuove questi gruppi dalla superficie del catalizzatore. Questo "pulisce" efficacemente i siti attivi, preparandoli per le esigenze specifiche della decomposizione dell'HI.

Preservazione dell'Architettura Fisica

Un rischio comune nella modifica dei catalizzatori è il collasso dell'architettura interna del materiale.

Tuttavia, questo specifico trattamento mantiene l'elevata area superficiale specifica del materiale e la sua sviluppata struttura microporosa. Ciò garantisce che i percorsi fisici necessari affinché i reagenti entrino e i prodotti escano rimangano intatti.

Miglioramento delle Proprietà Elettroniche e Cinetice

Ripristino della Densità Elettronica

Oltre alla pulizia fisica, questo trattamento modifica lo stato elettronico del materiale catalizzatore, in particolare del carbonio attivato.

Ripristina la densità elettronica degli atomi di carbonio insaturi. Questo ripristino elettronico è fondamentale per facilitare lo scambio di elettroni durante la reazione catalitica.

Abbassamento dell'Energia di Attivazione

L'efficienza di un catalizzatore è spesso limitata dalla facilità con cui rilascia il prodotto finale.

Questo trattamento riduce significativamente l'energia di attivazione del desorbimento dei prodotti idrogeno. Abbassando questa barriera energetica, il catalizzatore può rilasciare idrogeno più liberamente, aumentando direttamente la velocità di reazione.

Comprensione dei Compromessi

L'Equilibrio tra Struttura e Chimica

In molti processi di modifica superficiale, trattamenti chimici aggressivi spesso degradano la struttura porosa del materiale di supporto.

Il vantaggio distintivo — e il compromesso necessario da gestire — di questo metodo è ottenere una profonda modifica chimica (rimozione dei gruppi ossigenati) evitando rigorosamente la degradazione dei micropori. Se la temperatura o la durata del trattamento non vengono controllate con precisione per corrispondere alla tolleranza del materiale, si rischia di alterare le proprietà fisiche che si intende esplicitamente preservare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi catalizzatori di decomposizione dell'HI, applica questo trattamento in base ai tuoi specifici obiettivi di ottimizzazione:

- Se la tua attenzione principale è sull'efficienza cinetica: Utilizza questo trattamento per abbassare l'energia di attivazione del desorbimento, consentendo un rilascio più rapido dei prodotti e tassi di turnover più elevati.

- Se la tua attenzione principale è sull'integrità strutturale: Affidati a questo metodo per modificare la chimica superficiale mantenendo rigorosamente l'area superficiale specifica e il volume dei pori richiesti per il trasporto di massa.

Questo trattamento offre la rara combinazione di ottimizzazione elettronica e preservazione fisica, rendendolo indispensabile per la catalisi ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto sulle Prestazioni del Catalizzatore | Beneficio per la Decomposizione dell'HI |

|---|---|---|

| Rimozione dei Gruppi Ossigenati | Pulisce i siti attivi rimuovendo le impurità | Aumenta la disponibilità dei siti di reazione |

| Preservazione Strutturale | Mantiene micropori e area superficiale | Garantisce un efficiente trasporto di massa |

| Ripristino Elettronico | Ripristina la densità elettronica degli atomi di carbonio | Facilita uno scambio elettronico più rapido |

| Riduzione dell'Energia di Attivazione | Abbassa la barriera energetica del desorbimento dell'idrogeno | Aumento di più volte dei tassi di conversione |

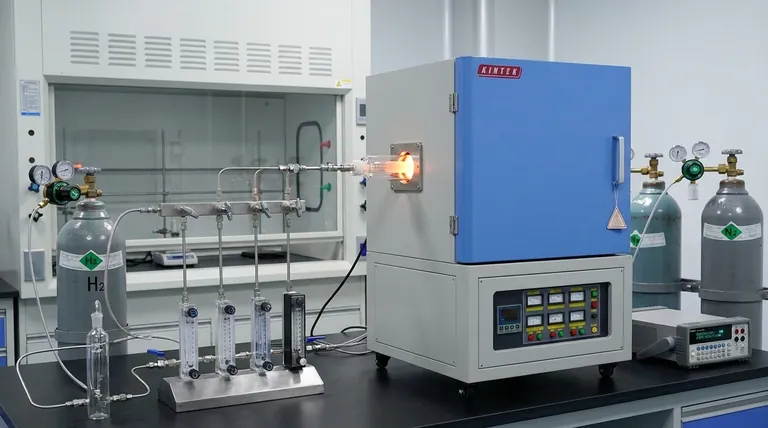

Massimizza le Tue Prestazioni Catalitiche con KINTEK

Un preciso trattamento termico è la chiave per sbloccare il pieno potenziale dei tuoi catalizzatori ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Sia che tu stia perfezionando i processi di decomposizione dell'HI o sviluppando materiali di prossima generazione, le nostre soluzioni di riscaldamento di precisione ti garantiscono di ottenere il perfetto equilibrio tra modifica chimica e integrità strutturale.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Xuhan Li, Liqiang Zhang. Boosting Hydrogen Production from Hydrogen Iodide Decomposition over Activated Carbon by Targeted Removal of Oxygen Functional Groups: Evidence from Experiments and DFT Calculations. DOI: 10.3390/en18164288

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione di un forno di essiccazione sotto vuoto nella sintesi CMS? Garantire l'integrità di precursori ad alta purezza

- Perché il controllo preciso della temperatura è fondamentale per la pseudo-carburizzazione dell'acciaio per ingranaggi? Garantire risultati microstrutturali validi

- Perché è necessario un dispositivo specializzato per la simulazione della tostatura? Ottimizzare la qualità e la resistenza dei pellet di minerale di ferro

- Qual è lo scopo del preriscaldamento delle particelle di rinforzo? Ottimizzare i risultati della fusione in stampo a bassa pressione (Stir Casting) di AMC

- Qual è il ruolo di un forno industriale nella fase di essiccazione del biochar di Rosa roxburghii? Sblocca l'integrità strutturale

- Quali sono le applicazioni dei forni di sinterizzazione nella stampa 3D? Ottieni componenti ad alta resistenza per l'aerospaziale e altro ancora

- Qual è lo scopo dell'utilizzo di un forno industriale per il pretrattamento delle polveri di rinforzo? | Migliora il legame composito

- Quali sono i requisiti chiave per i materiali ferrosi nelle industrie ferroviarie ad alta velocità, nucleare e aerospaziale? Sblocca soluzioni di acciaio ad alte prestazioni