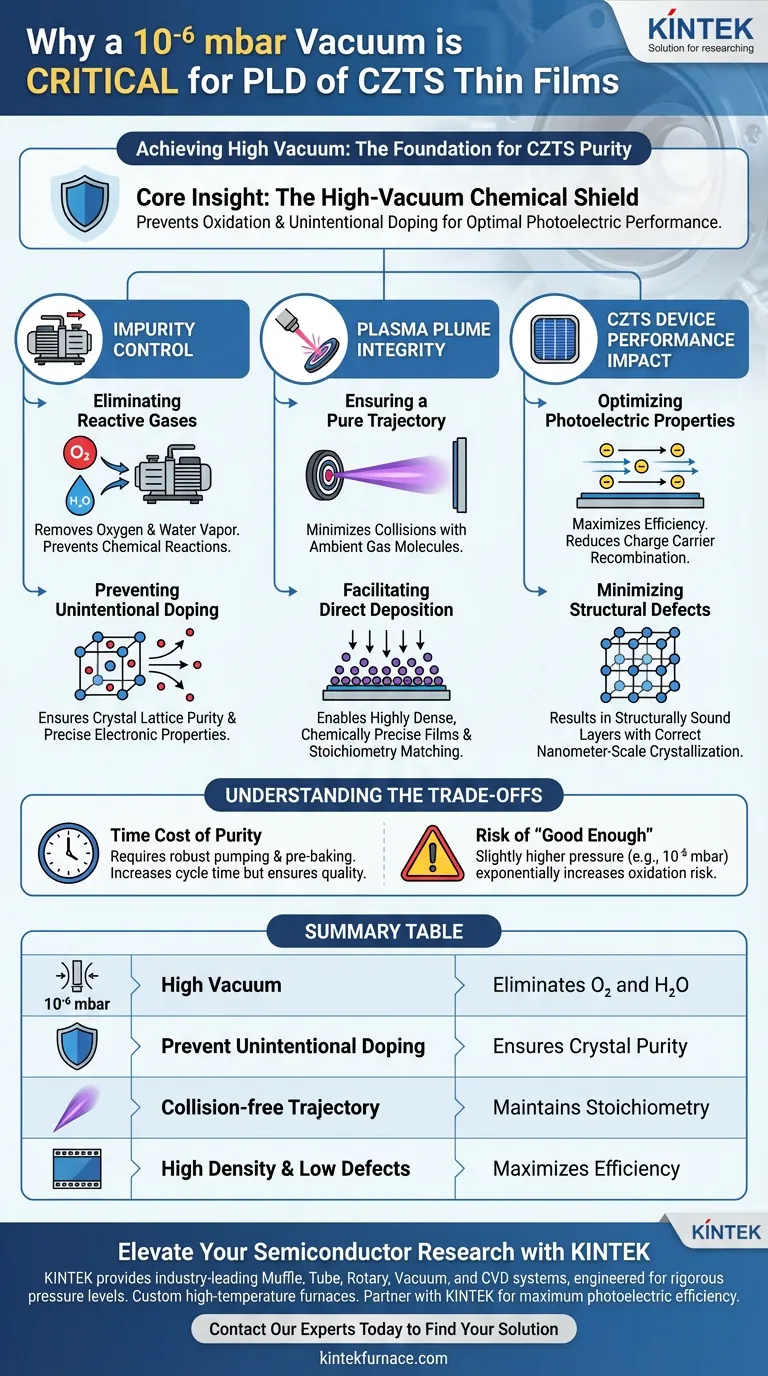

Raggiungere una pressione di fondo di 10⁻⁶ mbar è fondamentale per rimuovere i contaminanti atmosferici che compromettono l'integrità chimica dei film sottili di CZTS. Questo specifico livello di vuoto è necessario per evacuare i gas impuri, principalmente ossigeno e vapore acqueo, impedendo loro di reagire con il materiale durante la delicata fase di deposizione.

Il concetto chiave Un ambiente ad alto vuoto funge da scudo chimico, garantendo che il pennacchio di plasma generato dal laser percorra un percorso incontaminato verso il substrato. Prevenendo l'ossidazione e il drogaggio involontario, questo livello di pressione garantisce la purezza strutturale necessaria per prestazioni fotoelettriche ottimali nei semiconduttori CZTS.

L'imperativo del controllo delle impurità

Eliminazione dei gas reattivi

La funzione principale del raggiungimento di 10⁻⁶ mbar è la rimozione dell'atmosfera residua. Senza questo vuoto spinto, gas come ossigeno e vapore acqueo rimangono nella camera.

Questi gas sono chimicamente reattivi e si legano prontamente al materiale CZTS. Anche tracce di umidità possono degradare la qualità del film finale.

Prevenzione del drogaggio involontario

I semiconduttori come il CZTS sono molto sensibili alla loro composizione atomica. La presenza di gas di fondo può portare a un drogaggio involontario, in cui atomi estranei si inseriscono nel reticolo cristallino.

Ciò altera le proprietà elettroniche del film in modi incontrollati. Mantenere 10⁻⁶ mbar garantisce che solo il materiale target previsto formi lo strato semiconduttore.

Preservare l'integrità del pennacchio di plasma

Garantire una traiettoria pura

Durante la deposizione laser pulsata (PLD), un laser abla il materiale target per creare un pennacchio di plasma ad alta energia.

Questo pennacchio deve viaggiare dal target al substrato senza interferenze. Un ambiente ad alto vuoto consente a questo pennacchio di propagarsi attraverso uno spazio "pulito", riducendo al minimo le collisioni con le molecole di gas ambientali.

Facilitare la deposizione diretta

Minimizzando le interferenze, il flusso atomico sparato si deposita direttamente sul substrato.

Questo percorso senza ostacoli consente la crescita di film altamente densi e chimicamente precisi. Garantisce che la stechiometria (equilibrio chimico) del film depositato corrisponda il più fedelmente possibile al materiale target.

Impatto sulle prestazioni dei dispositivi CZTS

Ottimizzazione delle proprietà fotoelettriche

Per i film di CZTS, l'obiettivo finale è la conversione energetica. Le impurità agiscono come difetti che intrappolano i portatori di carica, riducendo l'efficienza del materiale.

L'elevata purezza garantita dal vuoto di 10⁻⁶ mbar è essenziale per massimizzare le prestazioni fotoelettriche. Assicura che gli elettroni possano muoversi liberamente, il che è vitale per la funzione del semiconduttore.

Minimizzazione dei difetti strutturali

Un ambiente di vuoto pulito porta a una crescita priva di difetti.

Quando le particelle estranee sono escluse, il film può cristallizzare correttamente su scala nanometrica. Ciò si traduce in uno strato strutturalmente solido che è meno incline al degrado nel tempo.

Comprendere i compromessi

Il costo in termini di tempo della purezza

Raggiungere 10⁻⁶ mbar richiede tempo e robusti sistemi di pompaggio. Spesso richiede il preriscaldamento della camera per eliminare il vapore acqueo e gli ossidi di carbonio che si desorbano dalle pareti interne.

Ciò aumenta il tempo di ciclo per ogni lotto di film. Tuttavia, affrettare questo processo porta invariabilmente a una qualità del materiale inferiore.

Il rischio del "abbastanza buono"

Può essere allettante operare a pressioni leggermente più elevate (ad esempio, 10⁻⁵ mbar) per risparmiare tempo.

Tuttavia, nella fabbricazione di semiconduttori, questo è un errore critico. L'aumento esponenziale delle molecole di gas a livelli di vuoto inferiori aumenta drasticamente la probabilità di ossidazione, rendendo il film CZTS inadatto per applicazioni ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per garantire che i tuoi film sottili di CZTS soddisfino gli standard di prestazione, valuta il tuo processo rispetto a questi criteri:

- Se il tuo obiettivo principale è la massima efficienza fotoelettrica: Aderisci rigorosamente alla soglia di 10⁻⁶ mbar (o inferiore) per eliminare tutti i potenziali centri di ricombinazione causati da impurità di ossigeno o acqua.

- Se il tuo obiettivo principale è la coerenza del processo: Implementa un rigoroso protocollo di preriscaldamento per la tua camera a vuoto per garantire di raggiungere la pressione di base di 10⁻⁶ mbar in modo affidabile prima di ogni ciclo di deposizione.

In definitiva, il livello di vuoto non è solo un'impostazione; è una variabile di produzione fondamentale che determina la purezza e la vitalità del tuo dispositivo semiconduttore.

Tabella riassuntiva:

| Caratteristica | Requisito in PLD | Impatto sui film sottili di CZTS |

|---|---|---|

| Livello di vuoto | 10⁻⁶ mbar (Alto vuoto) | Elimina contaminanti atmosferici come O₂ e H₂O |

| Controllo delle impurità | Prevenire il drogaggio involontario | Garantisce proprietà elettroniche precise e purezza del reticolo cristallino |

| Dinamica del pennacchio | Traiettoria senza collisioni | Mantiene il trasferimento stechiometrico dal target al substrato |

| Qualità del film | Alta densità e bassi difetti | Massimizza l'efficienza fotoelettrica e la mobilità dei portatori di carica |

Eleva la tua ricerca sui semiconduttori con KINTEK

La deposizione precisa di film sottili di CZTS inizia con un ambiente di vuoto superiore. KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD leader del settore, specificamente progettati per raggiungere i rigorosi livelli di pressione richiesti per applicazioni di laboratorio ad alte prestazioni.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Non compromettere la purezza del film: collabora con KINTEK per garantire che i tuoi materiali raggiungano la massima efficienza fotoelettrica.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione

Guida Visiva

Riferimenti

- Serap Yi̇ği̇t Gezgi̇n, Hamdi Şükür Kılıç. Microstrain effects of laser-ablated Au nanoparticles in enhancing CZTS-based 1 Sun photodetector devices. DOI: 10.1039/d4cp00238e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sottovuoto? Garantire sicurezza e accuratezza nei test sulla malta

- Quale ruolo gioca un forno ad alta temperatura nell'APTO per la trasformazione del vanadio in VO2? Spiegazione della trasformazione di fase di precisione

- Qual è la funzione del foglio di alluminio negli esperimenti di combustione della pelle? Ottimizzare l'isolamento termico e l'accuratezza

- Quali sono le applicazioni più comuni dei forni da laboratorio?Usi essenziali nella ricerca e nell'industria

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per i precursori su carta di carbonio? Massimizzare le prestazioni del materiale

- Qual è lo scopo dell'utilizzo di un forno di precisione per l'essiccazione di HAp-Fe3O4? Raggiungere stabilità a 110°C e alta porosità

- Quali sono i benefici dell'applicazione del trattamento termico di invecchiamento artificiale secondario alle parti in lega di alluminio? Aumento della resistenza allo snervamento

- Quale ruolo svolge un forno di essiccazione da laboratorio nel post-trattamento dei catalizzatori Cu/ZIF-8? Garantire l'integrità strutturale