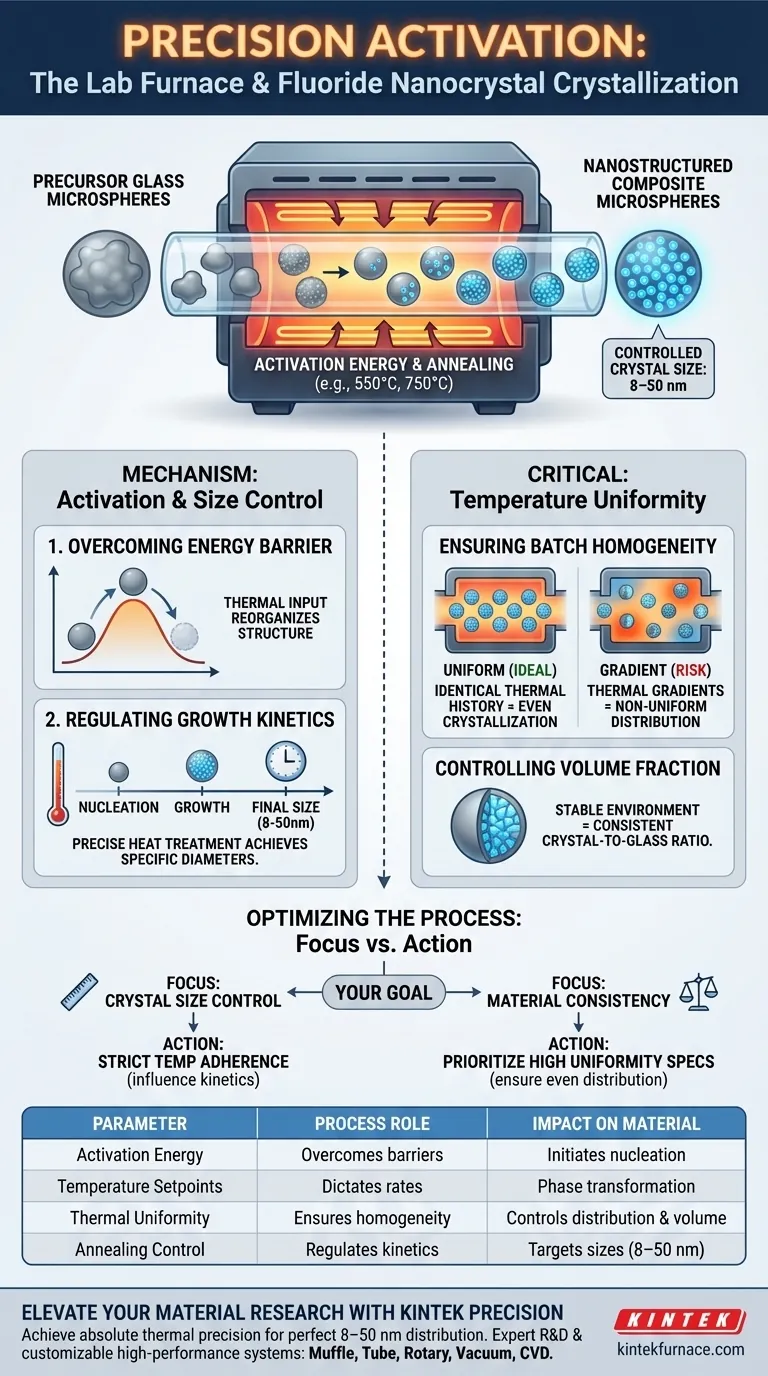

Un forno di trattamento termico da laboratorio funge da camera di attivazione precisa per trasformare microsfere di vetro precursore in materiali nanostrutturati. Mantenendo ambienti a temperatura costante esatta, tipicamente a punti impostati come 550°C o 750°C, il forno fornisce l'energia di attivazione necessaria per innescare la cristallizzazione in situ. Questo processo converte la matrice vetrosa amorfa in una struttura composita incorporata con nanocristalli di fluoruro.

Il forno non è semplicemente un riscaldatore, ma uno strumento di precisione che detta la microstruttura del materiale. La sua capacità di mantenere una rigorosa uniformità termica determina il volume, le dimensioni e la distribuzione dei nanocristalli, influenzando direttamente le proprietà ottiche e fisiche finali delle microsfere.

Il Meccanismo della Cristallizzazione In Situ

Per comprendere l'utilità del forno, è necessario esaminare come l'energia termica guida l'evoluzione strutturale del vetro.

Fornitura di Energia di Attivazione

La funzione principale del forno è eseguire ricottura di precisione.

Riscaldando il vetro precursore a temperature specifiche, il forno supera la barriera energetica termodinamica richiesta per la trasformazione di fase.

Questo apporto termico consente alla struttura vetrosa di riorganizzarsi, avviando il processo di nucleazione.

Regolazione delle Dimensioni dei Cristalli

L'ambiente controllato è essenziale per gestire la cinetica di crescita dei cristalli.

Attraverso un trattamento termico regolato, il processo raggiunge diametri specifici di nanocristalli, tipicamente nell'intervallo da 8 a 50 nm.

Questo intervallo di dimensioni è fondamentale per mantenere le caratteristiche ottiche specifiche delle microsfere di vetro.

Il Ruolo Critico dell'Uniformità della Temperatura

Sebbene il raggiungimento della temperatura target sia necessario, anche la distribuzione di tale temperatura all'interno della camera è altrettanto vitale.

Garantire l'Omogeneità

L'uniformità della temperatura della camera del forno è la variabile più significativa nel processo.

Garantisce che ogni microsfera nel lotto sperimenti la stessa identica storia termica.

Senza questa uniformità, la cristallizzazione avverrebbe in modo non uniforme nell'intero lotto di campioni.

Controllo della Frazione Volumetrica

Una precisa distribuzione del calore detta la frazione volumetrica dei cristalli all'interno della matrice vetrosa.

Un ambiente termico stabile garantisce che il rapporto tra materiale cristallino e la fase vetrosa rimanente sia coerente.

Questa coerenza è necessaria per produrre microsfere con caratteristiche prestazionali prevedibili.

Comprensione dei Compromessi

La cristallizzazione precisa è un equilibrio delicato e le limitazioni delle attrezzature possono introdurre errori significativi.

Il Rischio di Gradienti Termici

Se un forno manca di un'uniformità di temperatura di alta qualità, crea gradienti termici all'interno della camera.

Ciò porta a una distribuzione non uniforme dei nanocristalli, dove alcune microsfere potrebbero essere sovra-cristallizzate mentre altre rimangono sotto-trattate.

Tali disparità si traducono in un lotto di microsfere con proprietà fisiche variabili, rendendole inadatte per applicazioni ad alta precisione.

Ottimizzazione del Processo di Cristallizzazione

Per ottenere i migliori risultati nel tuo ambiente di laboratorio, considera come i tuoi obiettivi specifici si allineano con le capacità del forno.

- Se il tuo obiettivo principale è il controllo delle dimensioni dei cristalli: Aderisci rigorosamente a temperature di ricottura specifiche (ad esempio, 550°C o 750°C) per influenzare la cinetica di crescita e mirare all'intervallo 8-50 nm.

- Se il tuo obiettivo principale è la coerenza del materiale: Dai priorità alle specifiche del forno che garantiscono un'elevata uniformità della temperatura per garantire una distribuzione uniforme e una frazione volumetrica dei nanocristalli.

In definitiva, la precisione della tua attrezzatura termica definisce l'integrità strutturale e l'uniformità delle tue microsfere di vetro finali.

Tabella Riassuntiva:

| Parametro | Ruolo nel Processo | Impatto sul Materiale |

|---|---|---|

| Energia di Attivazione | Supera le barriere termodinamiche | Inizia la nucleazione nella matrice amorfa |

| Punti di Impostazione della Temperatura | Tipicamente da 550°C a 750°C | Dettano i tassi di trasformazione di fase |

| Uniformità Termica | Garantisce l'omogeneità del lotto | Controlla la distribuzione dei cristalli e la frazione volumetrica |

| Controllo della Ricottura | Regola la cinetica di crescita | Mira a dimensioni specifiche dei nanocristalli (8–50 nm) |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere la perfetta distribuzione di nanocristalli da 8–50 nm richiede più del semplice calore: richiede una precisione termica assoluta. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubolari, Rotativi, Sottovuoto e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu stia raffinando nanocristalli di fluoruro o sviluppando materiali nanostrutturati avanzati, i nostri forni ad alta temperatura forniscono l'uniformità e il controllo essenziali per risultati prevedibili. Contattaci oggi stesso per discutere le tue esigenze specifiche di trattamento termico e lascia che i nostri esperti ti aiutino a progettare la soluzione di forno ideale.

Guida Visiva

Riferimenti

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni dei forni di sinterizzazione nella stampa 3D? Ottieni componenti ad alta resistenza per l'aerospaziale e altro ancora

- Qual è il ruolo di un forno essiccatore a temperatura costante da laboratorio? Preservare l'integrità dei nanocatalizzatori magnetici

- Perché l'AAS con fornetto di grafite è più sensibile dell'AAS a fiamma? Sbloccare il rilevamento a livello di tracce

- Quale ruolo gioca l'analisi termogravimetrica (TGA) nella determinazione dei parametri di calcinazione per il fosfato di manganese?

- Perché è necessario un'autoclave in acciaio inossidabile ad alta pressione per il carbone attivo? Sblocca la sintesi di carbonio ad alte prestazioni

- Perché sono necessarie attrezzature industriali di essiccazione e frantumazione per il pretrattamento? Ottimizzare le reazioni chimiche

- Quali vantaggi tecnici offrono i sistemi di forni ad alta temperatura per interconnessioni flessibili robuste? Migliora la Durabilità

- Qual è la funzione specifica di idrogeno ed elio nella fusione del vetro di quarzo? Ottimizza i tuoi processi ad alta temperatura