Sigillare le polveri di disossidante all'interno di bulloni di ferro è una tecnica fondamentale per la precisione chimica. Questo metodo protegge gli additivi reattivi o volatili, come la lega calcio-silicio o la polvere di alluminio, dall'ossidazione o dall'evaporazione prima che entrino nell'acciaio fuso. Racchiudendo queste polveri, il bullone di ferro funge da veicolo di rilascio, fondendo solo dopo aver raggiunto le profondità del bagno liquido per rilasciare gli agenti esattamente dove sono necessari.

Concetto chiave L'aggiunta diretta di polveri volatili spesso comporta una significativa perdita di materiale a causa della combustione superficiale e dell'evaporazione. L'incapsulamento di questi disossidanti nei bulloni di ferro riduce al minimo questa perdita, garantendo che la composizione chimica finale corrisponda ai tuoi calcoli precisi.

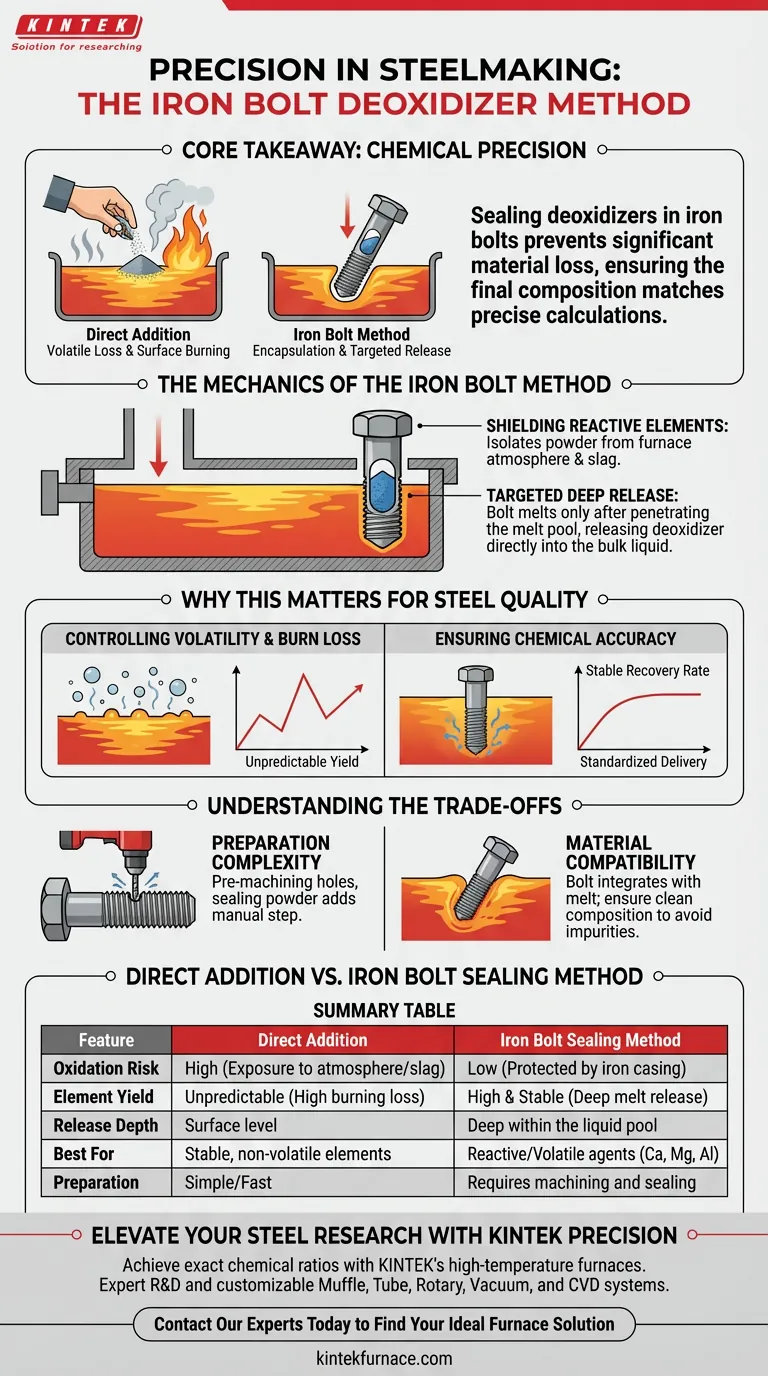

La meccanica del metodo del bullone di ferro

Schermatura degli elementi reattivi

Molti agenti disossidanti sono altamente sensibili all'ossigeno. Se esposti all'atmosfera del forno o alla scoria superficiale, possono accendersi o reagire prematuramente.

Il bullone di ferro funge da involucro protettivo. Isola efficacemente la polvere dall'ambiente ostile sopra il bagno fuso.

Rilascio profondo mirato

Il peso fisico e la struttura del bullone gli consentono di penetrare la superficie del ferro liquido. Non fonde istantaneamente al contatto.

Invece, il bullone viaggia in profondità nel bagno fuso prima che l'involucro di ferro si liquefaccia. Questo rilascia il disossidante direttamente nella massa liquida, facilitando una miscelazione immediata ed efficiente.

Perché questo è importante per la qualità dell'acciaio

Controllo della volatilità e delle perdite per combustione

Le alte temperature nella produzione dell'acciaio causano la rapida evaporazione di alcuni elementi. Questo fenomeno, noto come "perdita per combustione", rende difficile prevedere quanto additivo rimarrà effettivamente nell'acciaio.

Sigillare la polvere impedisce questa evaporazione a livello superficiale. Assicura che l'additivo sia intrappolato all'interno della pressione del ferro liquido, migliorando significativamente la resa dell'elemento.

Garantire l'accuratezza chimica

La preparazione delle inclusioni richiede rapporti chimici esatti. Perdite imprevedibili trasformano questo processo in un gioco di indovinelli.

Standardizzando il metodo di rilascio, si stabilizza il tasso di recupero del disossidante. Ciò porta a una composizione chimica finale che si allinea rigorosamente alle specifiche di destinazione.

Comprensione dei compromessi

Complessità della preparazione

Questo metodo non è veloce come l'aggiunta in massa. Richiede la pre-lavorazione di fori nei bulloni di ferro.

È inoltre necessario assicurarsi che la polvere sia sigillata efficacemente all'interno di queste cavità. Ciò aggiunge un passaggio di preparazione manuale al flusso di lavoro che deve essere considerato nella tua tempistica.

Compatibilità dei materiali

Il meccanismo di rilascio (il bullone) introduce massa nel fuso. Poiché il bullone è di ferro, generalmente si integra perfettamente con il fuso d'acciaio.

Tuttavia, è necessario assicurarsi che il bullone stesso sia pulito e di composizione nota per evitare di introdurre impurità indesiderate insieme al disossidante.

Massimizzare la precisione nella preparazione delle inclusioni

Per assicurarti di utilizzare questa tecnica in modo efficace, considera i tuoi specifici obiettivi sperimentali o di produzione:

- Se il tuo obiettivo principale è l'accuratezza compositiva: Utilizza il metodo del bullone di ferro per qualsiasi additivo ad alta volatilità (come Ca o Mg) per eliminare la variabile delle perdite per evaporazione.

- Se il tuo obiettivo principale è l'efficienza del processo: Pesa il costo in termini di tempo della lavorazione dei bulloni rispetto al costo dei cicli falliti; per aggiunte standard a bassa volatilità, questo metodo potrebbe essere un'ingegnerizzazione eccessiva non necessaria.

Sacrificando una piccola quantità di tempo per preparare i bulloni, si ottiene il controllo totale sulla chimica interna del tuo acciaio.

Tabella riassuntiva:

| Caratteristica | Aggiunta diretta | Metodo di sigillatura con bullone di ferro |

|---|---|---|

| Rischio di ossidazione | Alto (Esposizione all'atmosfera/scoria) | Basso (Protetto dall'involucro di ferro) |

| Resa dell'elemento | Imprevedibile (Elevate perdite per combustione) | Alta e stabile (Rilascio profondo nel fuso) |

| Profondità di rilascio | Livello superficiale | In profondità nel bagno liquido |

| Ideale per | Elementi stabili e non volatili | Agenti reattivi/volatili (Ca, Mg, Al) |

| Preparazione | Semplice/Veloce | Richiede lavorazione e sigillatura |

Eleva la tua ricerca sull'acciaio con la precisione KINTEK

Ottenere rapporti chimici esatti nella preparazione delle inclusioni richiede più di una semplice tecnica: richiede l'ambiente ad alta temperatura giusto. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze metallurgiche uniche.

Non lasciare che le perdite per combustione compromettano i tuoi risultati. Collabora con KINTEK per garantire che i tuoi processi di laboratorio siano precisi quanto i tuoi calcoli.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno ideale

Guida Visiva

Riferimenti

- Alejandra Slagter, Andreas Mortensen. Nanoindentation Hardness and Modulus of Al2O3–SiO2–CaO and MnO–SiO2–FeO Inclusions in Iron. DOI: 10.1007/s11661-024-07330-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Qual è l'importanza del sistema di alimentazione e del dispositivo di distribuzione del minerale? Sblocca l'efficienza massima del trattamento dello scisto bituminoso

- Qual è il meccanismo che causa la formazione di micro-fratture nel clinker di zinco durante il riscaldamento a microonde? Migliorare l'efficienza della lisciviazione

- Quali sono i vantaggi dell'utilizzo di apparecchiature di essiccazione a microonde per gel organici? Preserva efficacemente le strutture dei pori

- Perché il Quench ad Acqua è Fondamentale per le Fasi Metastabili nel Titanio? Sblocca la Resistenza delle Leghe ad Alte Prestazioni

- Quale ruolo svolge l'attrezzatura di riscaldamento industriale nel processo di produzione dell'acciaio per molle 55Si2 durante la avvolgimento?

- Come fa il processo di essiccazione in forno di laboratorio a garantire la qualità dei catalizzatori bimetallici? Stabilità dei pori e dispersione

- Come fa l'algoritmo QIO a migliorare la precisione del controllo della temperatura nei forni elettrici? Ottenere l'ottimizzazione globale

- Come influisce l'orientamento del vetro in un forno di tempra sulla qualità? Ottimizzare le proprietà ottiche e fisiche