In sintesi, la deposizione di film sottili viene realizzata attraverso due famiglie principali di tecnologie: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). La PVD implica il trasporto fisico del materiale da una sorgente al substrato, mentre la CVD utilizza reazioni chimiche da gas precursori per far crescere un film direttamente sulla superficie del substrato. Una variante critica, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD), utilizza il plasma per consentire queste reazioni chimiche a temperature molto più basse.

La scelta fondamentale tra le tecnologie di deposizione non riguarda quale sia "migliore", ma l'abbinamento del processo al materiale e al substrato. La decisione dipende da un compromesso tra la natura fisica "linea di vista" della PVD e la natura chimica "conforme" della CVD, insieme alla tolleranza alla temperatura dei vostri componenti.

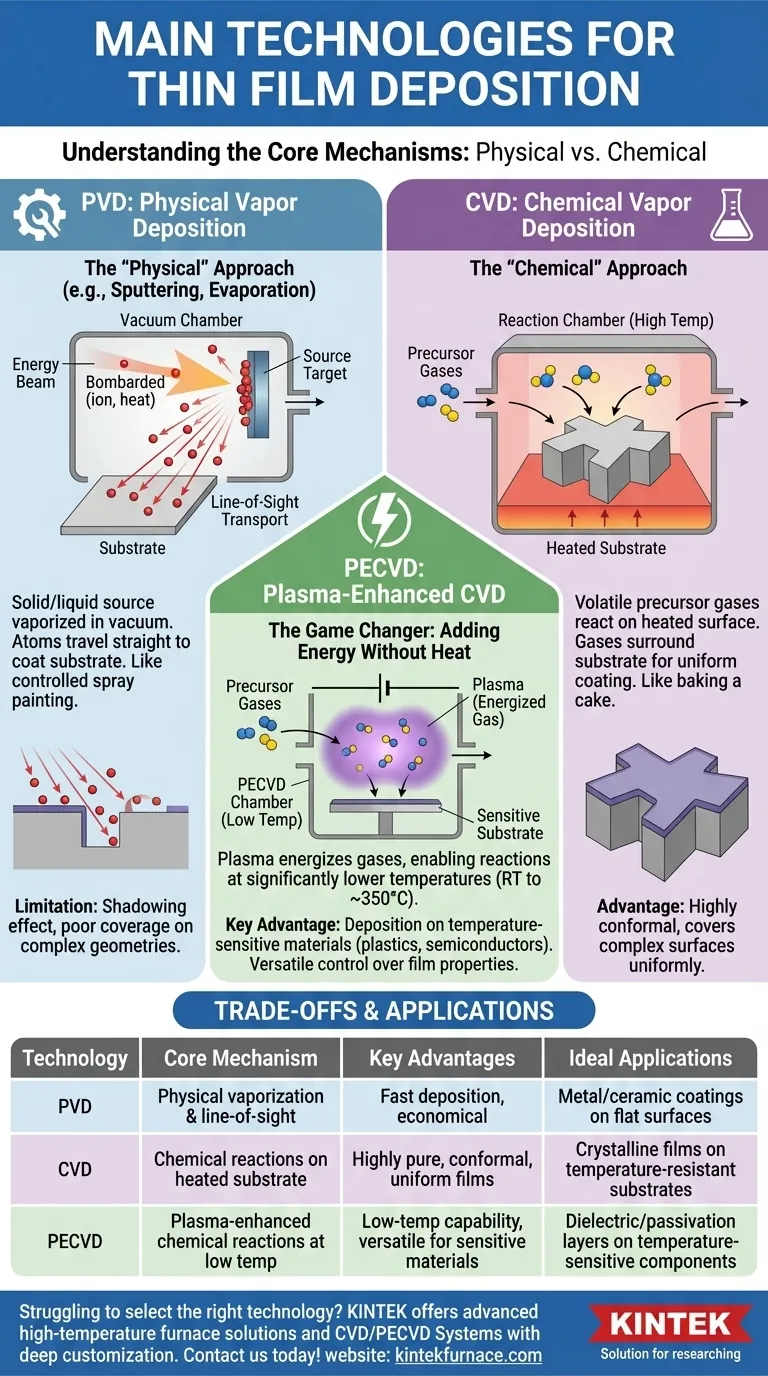

I Due Pilastri della Deposizione: PVD vs. CVD

Comprendere la differenza fondamentale tra deposizione fisica e chimica è il primo passo per scegliere la tecnologia giusta. Esse costruiscono i film in modi fondamentalmente distinti.

Deposizione Fisica da Vapore (PVD): L'Approccio "Fisico"

La PVD comprende un insieme di metodi di deposizione sotto vuoto in cui una sorgente di materiale solido o liquido viene vaporizzata in un ambiente sottovuoto e quindi trasportata atomo per atomo al substrato.

Pensatela come una forma di verniciatura a spruzzo altamente controllata. Un "bersaglio" sorgente viene bombardato con energia (come un fascio ionico nella sputtering) o riscaldato (nell'evaporazione), il che espelle atomi che viaggiano in linea retta finché non colpiscono il substrato e si condensano in un film.

Questo viaggio in linea di vista è una caratteristica distintiva della PVD.

Deposizione Chimica da Vapore (CVD): L'Approccio "Chimico"

La CVD prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono o reagiscono sulla superficie riscaldata del substrato per produrre il film solido desiderato.

Questo processo è più simile alla cottura. Gli ingredienti (gas) vengono mescolati in un forno (la camera), e il calore sulla superficie della teglia (il substrato) li fa reagire e formare una torta solida (il film sottile).

Poiché le molecole di gas circondano il substrato, la CVD è nota per produrre rivestimenti altamente conformi che coprono uniformemente superfici complesse e tridimensionali.

Il Cambia Gioco: CVD Assistita da Plasma (PECVD)

La CVD tradizionale spesso richiede temperature molto elevate (centinaia o anche oltre 1000°C) per guidare le necessarie reazioni chimiche. La PECVD è stata sviluppata per superare questa limitazione critica.

Come Funziona la PECVD: Aggiungere Energia Senza Calore

La PECVD utilizza un campo elettrico per generare un plasma (un gas energizzato) all'interno della camera di reazione.

Questo plasma trasferisce energia alle molecole di gas precursore, permettendo loro di reagire e formare un film a temperature significativamente più basse, spesso dalla temperatura ambiente a circa 350°C.

I Vantaggi Chiave della PECVD

Questa capacità a bassa temperatura rende la PECVD eccezionalmente versatile. Consente la deposizione di film di alta qualità su substrati che non possono sopportare il calore della CVD tradizionale, come plastiche, alcuni semiconduttori e dispositivi completamente assemblati.

Di conseguenza, la PECVD offre un eccellente controllo su proprietà dei materiali come l'indice di rifrazione, lo stress del film e la durezza, mantenendo una buona uniformità e copertura dello step.

Comprendere i Compromessi: Quale Processo per Quale Obiettivo?

Non esiste una singola tecnologia migliore; ognuna ha punti di forza e di debolezza intrinseci che la rendono adatta a diverse applicazioni.

PVD: Velocità vs. Copertura

La PVD è spesso preferita per la deposizione di metalli e altri composti semplici su superfici relativamente piane. La sua limitazione principale è l' "effetto ombra" causato dalla sua natura in linea di vista, che porta a una scarsa copertura in trincee o su geometrie complesse.

CVD: Qualità vs. Temperatura

La CVD tradizionale è lo standard aureo per la creazione di film cristallini estremamente puri, densi e altamente uniformi. Il suo principale svantaggio è l'elevata temperatura di processo, che limita i tipi di substrati su cui può essere utilizzata.

PECVD: Versatilità vs. Complessità

La PECVD risolve il problema della temperatura della CVD, consentendo film conformi di alta qualità su substrati sensibili. Tuttavia, il processo al plasma può talvolta introdurre idrogeno o altre impurità nel film e può essere più complesso da controllare rispetto alla PVD o alla CVD termica.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo primario per il film sottile.

- Se il tuo obiettivo principale è depositare un semplice rivestimento metallico o ceramico su una superficie piana: la PVD è spesso la scelta più diretta, economica e veloce.

- Se il tuo obiettivo principale è far crescere un film cristallino altamente puro su un substrato resistente alla temperatura: la CVD tradizionale offre una qualità del film e una conformità ineguagliabili.

- Se il tuo obiettivo principale è depositare uno strato dielettrico o di passivazione di alta qualità e conforme su un componente sensibile alla temperatura: la PECVD offre il miglior equilibrio tra prestazioni e flessibilità di processo.

Comprendere il meccanismo fondamentale – trasporto fisico rispetto alla reazione chimica – è la chiave per navigare in queste tecnologie e selezionare il percorso ottimale per il tuo progetto.

Tabella Riepilogativa:

| Tecnologia | Meccanismo Principale | Vantaggi Chiave | Applicazioni Ideali |

|---|---|---|---|

| PVD | Vaporizzazione fisica e trasporto in linea di vista | Deposizione veloce, economica per superfici piane | Rivestimenti metallici/ceramici su substrati piani |

| CVD | Reazioni chimiche su substrato riscaldato | Film altamente puri, conformi, uniformi | Film cristallini su substrati resistenti alla temperatura |

| PECVD | Reazioni chimiche assistite da plasma a basse temperature | Capacità a bassa temperatura, versatile per materiali sensibili | Strati dielettrici/di passivazione su componenti sensibili alla temperatura |

Fai fatica a selezionare la giusta tecnologia di deposizione di film sottili per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di deposizione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas