Nel suo nucleo, una macchina MPCVD (Chemical Vapor Deposition a Plasma a Microonde) è un ambiente altamente controllato progettato per la sintesi dei materiali. I componenti principali sono il generatore a microonde, una camera di reazione, un sistema di erogazione dei gas, un sistema di vuoto e un supporto per substrato. Insieme, queste parti creano le condizioni precise di bassa pressione, alta energia e chimica specifica necessarie per far crescere materiali di elevata purezza come i diamanti coltivati in laboratorio e altri film sottili avanzati.

Un sistema MPCVD funziona utilizzando l'energia a microonde per trasformare una specifica miscela di gas in un plasma, che contiene specie chimiche reattive. Queste specie si depositano quindi su un substrato riscaldato, costruendo un nuovo strato di materiale strato dopo strato in un ambiente sottovuoto meticolosamente controllato.

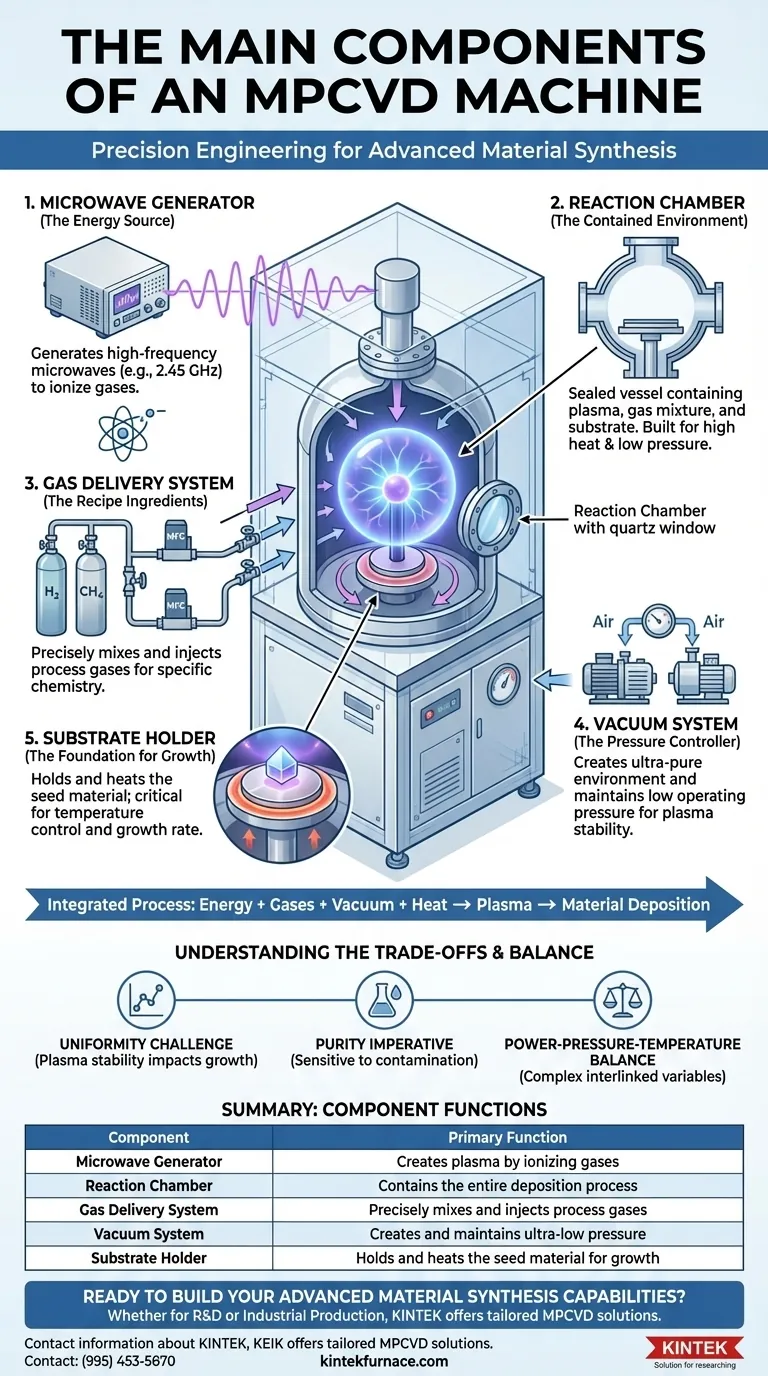

I Componenti Fondamentali: Una Ripartizione Funzionale

Per comprendere come funziona un sistema MPCVD, è essenziale comprendere il ruolo specifico che ogni componente fondamentale svolge nel processo di deposizione. Non sono parti indipendenti, ma un sistema profondamente integrato.

Il Generatore a Microonde: La Fonte di Energia

Questo è il motore del sistema. Genera microonde ad alta frequenza, tipicamente a 2,45 GHz, che vengono incanalate nella camera di reazione.

Questa energia focalizzata è ciò che ionizza i gas di processo, strappando elettroni dai loro atomi e creando lo stato della materia super-riscaldato e chimicamente reattivo noto come plasma.

La Camera di Reazione: L'Ambiente Contenuto

La camera di reazione è un recipiente sigillato e resistente, spesso realizzato in acciaio inossidabile con una finestra di quarzo, dove avviene l'intero processo di deposizione.

È progettata per resistere sia al calore intenso del plasma sia alla bassa pressione del vuoto. Questa camera contiene il substrato, la miscela di gas e il plasma stesso.

Il Sistema di Erogazione dei Gas: Gli Ingredienti della Ricetta

Questo sistema è una rete di tubi, valvole e controllori di flusso massico (MFC) che miscelano e iniettano con precisione i gas nella camera di reazione.

Per la crescita del diamante, ciò comporta tipicamente una miscela di un gas fonte di carbonio (come il metano, CH₄) e una grande quantità di idrogeno (H₂). L'accuratezza di questo sistema determina direttamente la purezza e la qualità del materiale finale.

Il Sistema di Vuoto: Il Controllore di Pressione

Il sistema di vuoto, composto da una o più pompe, svolge due funzioni critiche. In primo luogo, spurgare la camera da tutta l'aria atmosferica per creare un ambiente ultra-puro prima che inizi il processo.

In secondo luogo, mantiene la pressione operativa estremamente bassa (tipicamente poche centinaia di Torr) richiesta affinché il plasma si formi e rimanga stabile. Questo controllo è inderogabile per una deposizione costante.

Il Supporto per Substrato: La Base per la Crescita

Questo componente sostiene il materiale "seme", o substrato, su cui crescerà il nuovo materiale. È posizionato direttamente all'interno del campo del plasma.

È fondamentale notare che il supporto è quasi sempre collegato a un sistema di controllo della temperatura. La temperatura del substrato è una variabile critica che influenza la velocità di crescita e la qualità del cristallo, rendendolo più di una semplice piattaforma.

Comprendere i Compromessi

Sebbene potente, la tecnologia MPCVD è governata da un delicato equilibrio di parametri fisici in competizione. Comprendere queste sfide è fondamentale per apprezzare il processo.

La Sfida dell'Uniformità

Creare una palla di plasma grande e perfettamente uniforme è difficile. Qualsiasi instabilità o "punto caldo" nel plasma può portare a una crescita non uniforme su tutto il substrato.

Ciò influisce direttamente sulla dimensione e sulla qualità del materiale utilizzabile che può essere prodotto in una singola esecuzione, rendendo la progettazione della camera e l'erogazione di potenza critiche per l'aumento della produzione.

L'Imperativo della Purezza

L'intero processo è estremamente sensibile alla contaminazione. Una perdita microscopica nel sistema di vuoto o impurità nelle linee del gas possono introdurre elementi indesiderati come l'azoto.

Questi contaminanti interrompono il reticolo cristallino man mano che si forma, portando a difetti, scolorimento o al fallimento completo del processo di crescita.

L'Equilibrio tra Potenza, Pressione e Temperatura

Questi tre parametri sono intrinsecamente collegati. La regolazione della potenza a microonde modifica la temperatura e la densità del plasma, il che a sua volta influisce sulla pressione ottimale e sulla temperatura del substrato.

Padroneggiare l'MPCVD implica trovare una "finestra di processo" stabile in cui tutte queste variabili sono perfettamente bilanciate per ottenere il risultato desiderato. Questa è spesso una conoscenza proprietaria e duramente guadagnata.

Fare la Scelta Giusta per il Tuo Obiettivo

L'enfasi su determinati componenti dipende interamente dall'applicazione prevista del sistema MPCVD.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Dai priorità a un sistema con la massima flessibilità, inclusi MFC precisi per sperimentare con miscele di gas e diagnostica avanzata per analizzare il plasma in tempo reale.

- Se il tuo obiettivo principale è la produzione industriale: Sottolinea l'affidabilità del sistema, l'automazione e la scalabilità, con camere di grande superficie e controlli di processo robusti e ripetibili per garantire una resa costante.

Comprendere come questi componenti principali lavorano in concerto demistifica il processo di creazione di materiali atomo per atomo.

Tabella Riassuntiva:

| Componente | Funzione Principale | Caratteristica Chiave |

|---|---|---|

| Generatore a Microonde | Crea plasma ionizzando i gas | Sorgente di energia ad alta frequenza (es. 2,45 GHz) |

| Camera di Reazione | Contiene l'intero processo di deposizione | Resiste al calore elevato e alla bassa pressione |

| Sistema di Erogazione dei Gas | Miscela e inietta con precisione i gas di processo | Utilizza Controllori di Flusso Massico (MFC) per la precisione |

| Sistema di Vuoto | Crea e mantiene una pressione ultra-bassa | Spurga l'aria e assicura la stabilità del plasma |

| Supporto per Substrato | Sostiene e riscalda il materiale seme per la crescita | Critico per la deposizione a temperatura controllata |

Pronto a costruire le tue capacità di sintesi di materiali avanzati?

Sia che il tuo obiettivo sia la ricerca e sviluppo rivoluzionaria o la produzione industriale scalabile, l'esperienza di KINTEK nelle soluzioni di forni ad alta temperatura si traduce direttamente nell'ingegneria di precisione richiesta per i sistemi MPCVD. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni avanzate e personalizzabili.

Discutiamo come possiamo supportare la tua applicazione specifica:

- Per la Flessibilità di R&S: Sistemi su misura con controlli precisi e capacità diagnostiche.

- Per la Produzione Industriale: Sistemi robusti e automatizzati progettati per affidabilità e alta resa.

Contatta oggi i nostri esperti per scoprire come le nostre approfondite capacità di personalizzazione possono soddisfare le tue esigenze MPCVD uniche.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Perché la MPCVD è considerata ecologica? Una guida alla produzione sostenibile di film sottili

- Quali sono i vantaggi dell'MPCVD rispetto ad altri metodi CVD? Sblocca purezza e controllo superiori del film

- Quali sono i requisiti di vuoto per la crescita MPCVD? Ottenere una sintesi di diamante di alta qualità

- Quali sono i principali vantaggi dell'MPCVD nelle varie applicazioni? Ottenere prestazioni superiori dei materiali

- Come si confronta un sistema al plasma a microonde con un forno a riscaldamento radiante tradizionale? Efficienza e guadagni microstrutturali

- Quali parti meccaniche necessitano di ispezioni regolari nelle apparecchiature MPCVD? Garantire l'affidabilità del processo e prevenire i tempi di inattività

- Qual è lo scopo di un sistema di deposizione chimica da fase vapore al plasma a microonde? Coltivare Diamanti ad Alta Purezza e Materiali Avanzati

- Come funziona il processo di deposizione MPCVD? Sblocca una qualità superiore del film di diamante