Al suo centro, la deposizione chimica da fase vapore (CVD) offre una combinazione di versatilità dei materiali, qualità del film e flessibilità geometrica difficili da ottenere con altri metodi. I suoi vantaggi principali includono la capacità di creare rivestimenti altamente puri e uniformi, depositare una vasta gamma di materiali e coprire perfettamente superfici complesse che non sono in linea di vista.

Il vero vantaggio della CVD risiede nella sua natura fondamentale: è un processo chimico, non fisico. Ciò consente di "far crescere" un film atomo per atomo su ogni superficie esposta, con conseguenti strati eccezionalmente uniformi e puri impossibili da creare con tecniche di deposizione direzionali e in linea di vista.

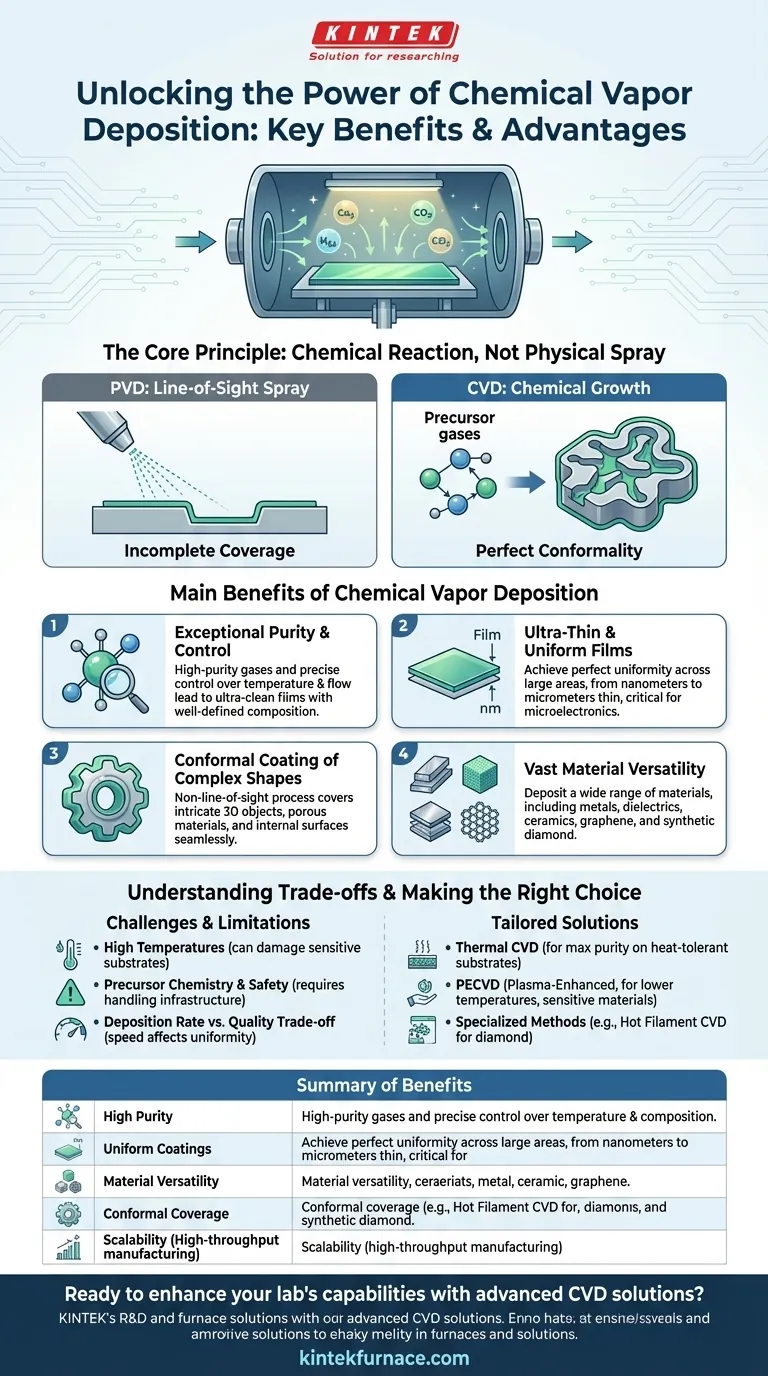

Il Principio Fondamentale: Perché la CVD Eccelle nella Qualità del Film

I vantaggi unici della CVD derivano direttamente dal suo funzionamento. Un gas precursore viene introdotto in una camera dove reagisce e si decompone, depositando un film solido su un substrato.

È una Reazione Chimica, Non uno Spruzzo Fisico

A differenza della deposizione fisica da fase vapore (PVD), che essenzialmente spruzza materiale da una sorgente a un bersaglio, la CVD implica una reazione chimica che si verifica su tutta la superficie del substrato.

Questa reazione in fase gassosa assicura che il materiale depositante possa raggiungere ogni fessura, cavità e caratteristica interna di un oggetto.

Ottenere Purezza e Controllo Eccezionali

Gli input per un processo CVD sono gas ad alta purezza. Gestendo con precisione i flussi, la temperatura e la pressione all'interno della camera di reazione, gli ingegneri possono esercitare un controllo granulare sul film finale.

Ciò consente la creazione di film con purezza del materiale estremamente elevata e una composizione e microstruttura ben definite.

Creazione di Film Ultra-Sottili e Uniformi

La CVD è in grado di produrre film perfettamente uniformi su ampie aree. Il processo può essere controllato per depositare strati da pochi atomi di spessore (nanometri) fino a molti micrometri.

Questa precisione è fondamentale per le industrie moderne come la microelettronica, dove le prestazioni di un transistor dipendono dalla qualità di strati dielettrici e conduttivi inimmaginabilmente sottili.

Versatilità Ineguagliabile nei Materiali e nei Substrati

Oltre alla qualità del film, la flessibilità della CVD la rende una soluzione di riferimento per una vasta gamma di sfide ingegneristiche.

Rivestimento di Forme Complesse: Il Potere della Conformità

Il vantaggio geometrico più significativo della CVD è la sua conformità. Poiché il processo non è in linea di vista, può depositare un rivestimento perfettamente uniforme su oggetti 3D complessi, materiali porosi e superfici interne.

Ciò è fondamentale per applicazioni come la creazione di barriere protettive contro la corrosione all'interno dei tubi o la deposizione di strati funzionali su complessi sistemi micro-elettro-meccanici (MEMS).

Una Vasta Libreria di Materiali Depositabili

Cambiando i gas precursori e le condizioni di processo, la CVD può essere utilizzata per depositare un'enorme gamma di materiali.

Ciò include metalli, film conduttivi, strati dielettrici, ceramiche e materiali avanzati come il grafene e il diamante sintetico. Questa versatilità non ha eguali nella maggior parte delle altre tecniche di deposizione.

Scalabilità per la Produzione Industriale

Sebbene l'attrezzatura possa essere complessa, i processi CVD sono altamente scalabili. Sono utilizzati nella produzione ad alto rendimento per tutto, dai pannelli solari e display a schermo piatto ai rivestimenti protettivi sugli utensili da taglio.

Una volta che un processo è stato ottimizzato, può essere replicato in modo affidabile su substrati di grandi dimensioni o su grandi lotti di componenti, rendendolo economicamente vantaggioso su scala industriale.

Comprendere i Compromessi e i Limiti

Nessun processo è privo di sfide. Comprendere oggettivamente i limiti della CVD è fondamentale per utilizzarla efficacemente.

La Sfida delle Alte Temperature

I processi CVD tradizionali spesso richiedono temperature molto elevate (da diverse centinaia a oltre mille gradi Celsius) per guidare le reazioni chimiche necessarie.

Ciò può danneggiare o distruggere substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici.

Chimica dei Precursori e Sicurezza

I gas utilizzati nella CVD possono essere tossici, infiammabili o corrosivi, richiedendo investimenti significativi in infrastrutture di sicurezza e manipolazione.

Inoltre, sottoprodotti chimici indesiderati possono formarsi durante la reazione, che devono essere gestiti e smaltiti in sicurezza.

Velocità di Deposizione vs. Qualità del Film

Sebbene la CVD possa avere alte velocità di deposizione, spesso c'è un compromesso. Tentare di depositare un film troppo velocemente può comprometterne l'uniformità, la densità e la purezza.

Ottenere film della massima qualità richiede spesso condizioni di deposizione più lente e controllate con maggiore attenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo specifico di processo CVD che scegli dipende interamente dal tuo materiale, substrato e risultato desiderato.

- Se la tua attenzione principale è la massima purezza e conformità su un substrato resistente al calore: La CVD termica tradizionale è la scelta ideale per creare film densi e di alta qualità.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura come un polimero o un dispositivo elettronico completato: La CVD potenziata da plasma (PECVD) è la soluzione, poiché utilizza il plasma per consentire reazioni a temperature molto più basse.

- Se la tua attenzione principale è creare rivestimenti ultra-duri e ad alte prestazioni per strumenti o ottiche: Metodi specializzati come la CVD a Filamento Caldo (per film di diamante) sono specificamente progettati per queste applicazioni esigenti.

In definitiva, la deposizione chimica da fase vapore è una tecnologia fondamentale che consente agli ingegneri di costruire materiali e dispositivi partendo dall'atomo.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Alta Purezza | Utilizza gas puri per una deposizione del film pulita e controllata con impurità minime. |

| Rivestimenti Uniformi | Garantisce uno spessore del film uniforme sulle superfici, ideale per geometrie complesse. |

| Versatilità dei Materiali | Deposita metalli, ceramiche, grafene e altro ancora modificando i gas precursori. |

| Copertura Conforme | Copre aree non in linea di vista, perfetta per parti intricate e superfici interne. |

| Scalabilità | Facilmente adattabile alla produzione industriale, supportando la produzione ad alto rendimento. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni CVD avanzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a ottenere una deposizione di film superiore e ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura