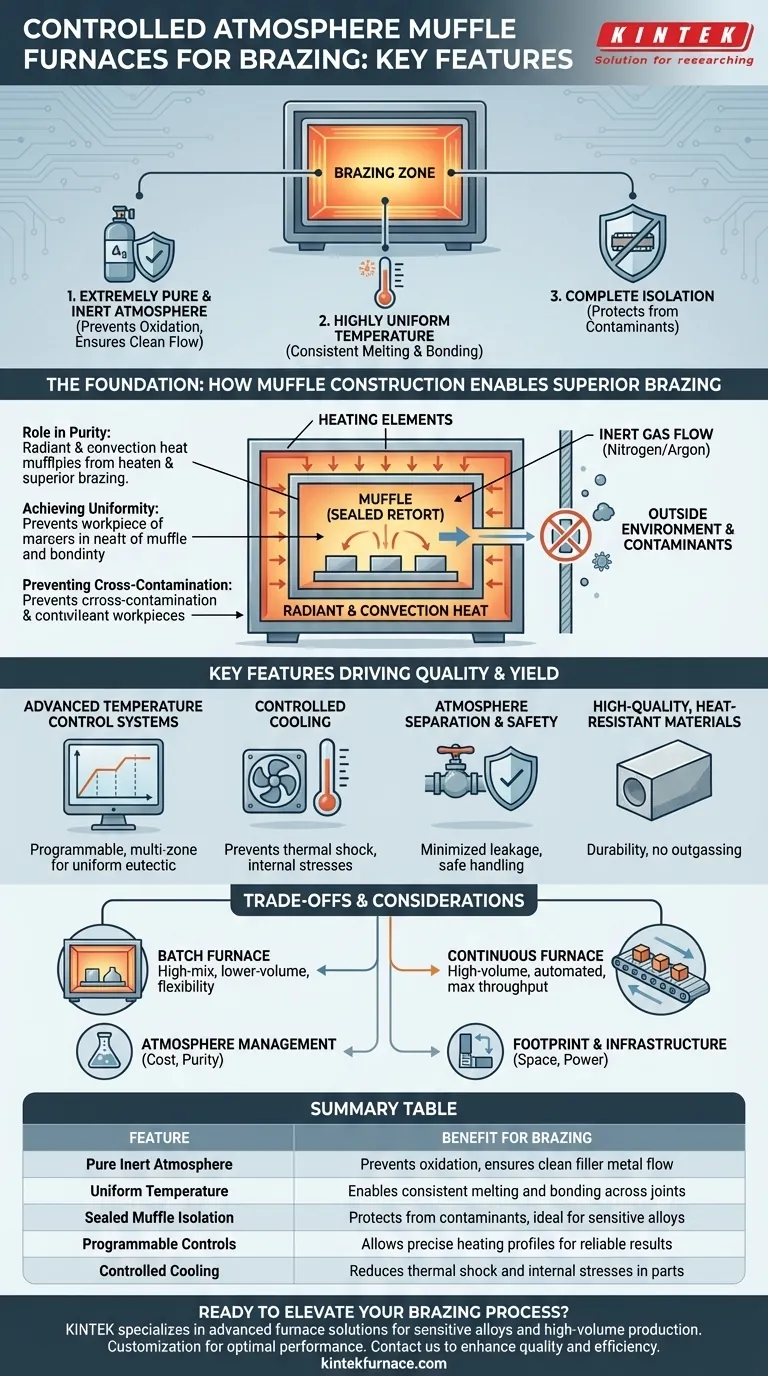

Nella loro essenza, i forni a muffola ad atmosfera controllata sono progettati per fornire tre capacità critiche per una brasatura di successo: un'atmosfera estremamente pura e inerte, una temperatura altamente uniforme e l'isolamento completo del pezzo da contaminanti esterni. Queste caratteristiche lavorano in concerto per prevenire l'ossidazione e garantire che il metallo d'apporto per brasatura possa fluire in modo pulito, creando giunti forti, affidabili e ripetibili.

La sfida centrale nella brasatura non è solo applicare il calore, ma controllare l'ambiente in cui tale calore viene applicato. Un forno a muffola ad atmosfera controllata risolve questo problema creando una camera chimicamente stabile e termicamente uniforme, garantendo l'integrità sia dei metalli base sia del giunto brasato stesso.

Le Fondamenta: Come la Costruzione a Muffola Abilita una Brasatura Superiore

Una "muffola" è la caratteristica architettonica chiave che definisce questo tipo di forno. È essenzialmente una camera interna sigillata o un crogiolo che separa le parti in lavorazione dagli elementi riscaldanti e dall'ambiente esterno.

Il Ruolo della Muffola nella Purezza dell'Atmosfera

La muffola sigillata consente lo svuotamento completo dell'aria ambiente e la sua sostituzione con un'atmosfera controllata con precisione. Questa è tipicamente un gas inerte, come azoto o argon.

Creando questo ambiente inerte, il forno previene la formazione di ossidi sulle superfici metalliche durante il ciclo di brasatura ad alta temperatura. Questo è fondamentale per garantire che il metallo d'apporto possa bagnare e legarsi correttamente con i materiali base.

Raggiungere una Temperatura Uniforme Precisa

I forni a muffola utilizzano una combinazione di trasferimento di calore per irraggiamento e convezione per garantire che l'intero pezzo raggiunga una temperatura omogenea. Gli elementi riscaldanti riscaldano la muffola, che poi irradia calore uniformemente sulle parti all'interno.

Questo riscaldamento uniforme è essenziale per la fusione e il flusso coerenti del materiale d'apporto di brasatura attraverso l'intero giunto. Contribuisce direttamente a una migliore uniformità delle parti e a una maggiore resa del processo eliminando i punti caldi o freddi.

Prevenzione della Contaminazione Incrociata

La muffola funge da barriera fisica, isolando l'interno ad alta purezza da qualsiasi potenziale contaminante. Ciò impedisce alle particelle di isolamento del forno o ad altre impurità di depositarsi sulle parti e di interferire con il processo di brasatura.

Questo isolamento è particolarmente vitale quando si lavora con materiali sensibili come superleghe o metalli refrattari, dove anche una contaminazione minima può compromettere le proprietà metallurgiche del prodotto finale.

Caratteristiche Chiave che Guidano la Qualità e la Resa della Brasatura

Oltre al design di base della muffola, diverse caratteristiche avanzate sono ottimizzate specificamente per le esigenze della brasatura di alta qualità.

Sistemi Avanzati di Controllo della Temperatura

I forni moderni sono dotati di controlli multizona programmabili. Ciò consente agli operatori di creare profili di riscaldamento precisi con rampe e cicli di mantenimento specifici, assicurando che il materiale d'apporto per brasatura si sciolga e si solidifichi esattamente al momento e alla temperatura corretti.

Questo livello di controllo è ciò che consente la creazione di un eutettico uniforme attraverso il giunto, portando alla massima resistenza e affidabilità.

Raffreddamento Controllato di Carichi Pesanti

Importante quanto il riscaldamento è il ciclo di raffreddamento. Questi forni offrono velocità di raffreddamento controllate, che sono cruciali per prevenire shock termico e stress interni nell'assemblaggio brasato, in particolare con parti pesanti o complesse.

Separazione dell'Atmosfera Superiore e Sicurezza

Il design assicura un'eccellente separazione dell'atmosfera, minimizzando la fuoriuscita del costoso gas inerte e impedendo all'aria di entrare nella camera.

Questi sistemi sono anche costruiti tenendo conto della conformità alla sicurezza dell'atmosfera, incorporando caratteristiche per gestire in sicurezza atmosfere infiammabili come l'idrogeno, se utilizzato nel processo di brasatura.

Materiali di Alta Qualità Resistenti al Calore

La muffola e altri componenti interni sono costruiti con materiali resistenti al calore di alta qualità come ceramiche speciali o leghe ad alto contenuto di nichel. Ciò garantisce durata, longevità e impedisce al forno stesso di degasare e contaminare il processo ad alte temperature.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potenti, questi forni non sono una soluzione universale. Comprendere il loro contesto operativo è fondamentale per un'implementazione di successo.

Lavorazione a Lotti vs. Continua

I forni a muffola sono disponibili in due configurazioni principali. I forni a lotti sono ideali per produzioni a mix elevato e volumi inferiori o per lavori di laboratorio grazie alla loro flessibilità.

I forni continui o "a gobba" sono progettati per linee di produzione automatizzate ad alto volume. Spostano i pezzi attraverso varie zone di temperatura su un nastro trasportatore, offrendo massima produttività e coerenza per un prodotto specifico.

Gestione dell'Atmosfera e Costi

Il mantenimento di un'atmosfera di elevata purezza è un costo operativo continuo. Il sistema richiede una fornitura costante di gas inerte e la sua purezza deve essere monitorata, spesso utilizzando sensori del punto di rugiada. Requisiti di purezza più elevati si traducono in costi maggiori.

Ingombro e Infrastruttura

Anche i forni con "ingombro ridotto" sono apparecchiature industriali significative. Richiedono spazio dedicato a terra, potenza elettrica sostanziale e infrastrutture per l'alimentazione del gas e l'acqua di raffreddamento.

Fare la Scelta Giusta per la Tua Applicazione di Brasatura

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche dei tuoi pezzi, dei materiali e del volume di produzione.

- Se la tua priorità principale sono le leghe sensibili e di alto valore: Dai priorità a un forno con purezza dell'atmosfera superiore comprovata (punto di rugiada basso) e controlli di temperatura precisi e programmabili.

- Se la tua priorità principale è la produzione ad alto volume: Un forno a muffola continuo con carico automatizzato e zone di preriscaldamento/raffreddamento fornirà la migliore coerenza e produttività.

- Se la tua priorità principale è la flessibilità del processo per pezzi diversi: Un forno a muffola di tipo batch offre la massima versatilità per diverse dimensioni di pezzi, materiali e profili di riscaldamento.

In definitiva, la scelta del forno giusto consiste nell'adattare le sue capacità di controllo ambientale alle esigenze metallurgiche del tuo processo di brasatura.

Tabella Riassuntiva:

| Caratteristica | Vantaggio per la Brasatura |

|---|---|

| Atmosfera Inerte Pura | Previene l'ossidazione, assicura un flusso pulito del metallo d'apporto |

| Temperatura Uniforme | Consente una fusione e una saldatura coerenti attraverso i giunti |

| Isolamento della Muffola Sigillata | Protegge dai contaminanti, ideale per leghe sensibili |

| Controlli Programmabili | Permette profili di riscaldamento precisi per risultati affidabili |

| Raffreddamento Controllato | Riduce lo shock termico e gli stress interni nei pezzi |

Pronto a elevare il tuo processo di brasatura con precisione e affidabilità? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i forni a muffola ad atmosfera controllata, progettati per soddisfare le esigenze uniche delle industrie che lavorano con leghe sensibili e produzione ad alto volume. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per garantire prestazioni ottimali per le tue applicazioni specifiche. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare la qualità e l'efficienza della tua brasatura —Contattaci ora!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico