Fondamentalmente, la fusione a induzione sotto vuoto (VIM) migliora il controllo degli elementi attivi eliminando la causa principale della loro perdita imprevedibile: l'atmosfera. Fondendo il materiale all'interno di un vuoto, il processo elimina l'ossigeno e l'azoto che altrimenti reagirebbero con e consumerebbero elementi altamente reattivi come l'alluminio e il titanio. Ciò impedisce la formazione di ossidi e nitruri, garantendo che gli elementi che si aggiungono al bagno di fusione siano gli elementi che rimangono nel prodotto finale.

La sfida centrale nella produzione di leghe di precisione non è solo aggiungere la quantità corretta di un elemento, ma assicurarsi che non venga perso durante il processo di fusione. VIM fornisce un ambiente protetto, trasformando la creazione della lega da un processo di compensazione reattiva a uno di formulazione diretta e prevedibile.

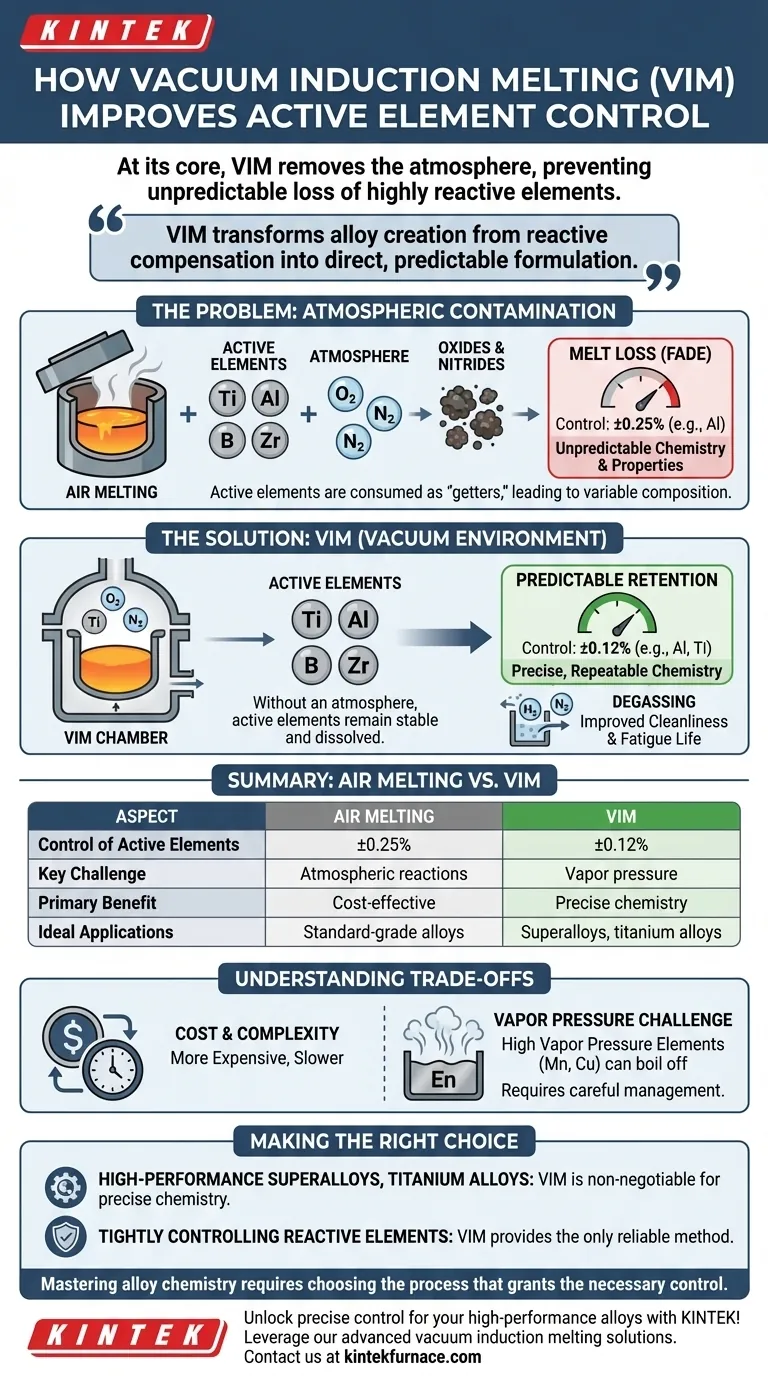

Il problema fondamentale: la contaminazione atmosferica

Per capire perché il vuoto sia così efficace, dobbiamo prima comprendere la sfida di fondere all'aria. L'atmosfera è composta per circa il 78% da azoto e per il 21% da ossigeno, entrambi altamente reattivi alle alte temperature richieste per la fusione dei metalli.

Cosa rende un elemento "attivo"?

Gli elementi attivi—come titanio (Ti), alluminio (Al), boro (B) e zirconio (Zr)—hanno una affinità molto elevata per ossigeno e azoto. Chimicamente, ciò significa che sono più stabili come ossidi o nitruri che come elemento puro disciolto nel metallo fuso.

Quando esposti all'atmosfera, questi elementi agiscono come "getters", sacrificandosi efficacemente per reagire con qualsiasi ossigeno o azoto disponibile.

L'inevitabilità della "perdita di fusione" all'aria

Quando la fusione viene eseguita all'aria, questi elementi attivi vengono consumati in reazioni che formano inclusioni indesiderate (ossidi e nitruri). Questo consumo è noto come perdita di fusione (melt loss) o degrado (fade).

Poiché la velocità di questa perdita è difficile da prevedere e controllare, i metallurgisti devono aggiungere un eccesso dell'elemento attivo, indovinando essenzialmente quanto verrà perso nell'atmosfera.

Il risultato: chimica e proprietà imprevedibili

Questa approssimazione porta a una vasta variabilità nella composizione chimica finale. Come indicano i dati di riferimento, un elemento come l'alluminio potrebbe essere controllato a ±0,25% in un processo di fusione all'aria.

Questo livello di varianza è inaccettabile per i materiali ad alte prestazioni, dove una deviazione anche di una frazione di punto percentuale può alterare drasticamente le proprietà meccaniche come resistenza, duttilità e resistenza allo scorrimento (creep).

Come la fusione a induzione sotto vuoto fornisce una soluzione

VIM affronta direttamente il problema della reazione atmosferica rimuovendo i reagenti. L'intero processo—fusione, affinazione e colata—avviene all'interno di una camera sigillata ed evacuata.

Creazione di un ambiente chimicamente inerte

Pompare via l'aria dalla camera, il processo VIM rimuove la stragrande maggioranza delle molecole di ossigeno e azoto. Ciò priva le potenziali reazioni chimiche del loro combustibile.

Senza un'atmosfera con cui reagire, gli elementi attivi rimangono stabili e disciolti all'interno del bagno fuso.

Dalla perdita reattiva alla ritenzione prevedibile

Sotto vuoto, la quantità di un elemento attivo aggiunto al bagno di fusione è quasi esattamente la quantità mantenuta nella lega finale. La variabile di "perdita di fusione" viene efficacemente eliminata.

Questo è il motivo per cui VIM può raggiungere un controllo della composizione entro intervalli estremamente ristretti, come ±0,12% per alluminio e titanio. Il processo diventa ripetibile e altamente preciso.

Un vantaggio secondario: la degasazione

L'ambiente a vuoto aiuta anche a rimuovere gas disciolti indesiderati, in particolare idrogeno e azoto, già presenti nelle materie prime.

Quando questi gas vengono estratti dalla massa fusa, la lega finale presenta una minore porosità e una maggiore pulizia, il che contribuisce a una vita a fatica superiore e a una maggiore integrità meccanica.

Comprendere i compromessi

Sebbene VIM offra un controllo superiore, non è la soluzione per ogni applicazione. I suoi vantaggi comportano compromessi pratici che devono essere considerati.

Costo e complessità

I forni VIM sono significativamente più costosi da acquistare, operare e mantenere rispetto ai forni a fusione ad aria. Il processo è anche più lento a causa del tempo necessario per evacuare la camera del vuoto per ogni lotto.

La sfida della pressione di vapore

Un limite critico del funzionamento sotto vuoto spinto è la pressione di vapore degli elementi stessi. Gli elementi con un'alta pressione di vapore, come manganese (Mn), rame (Cu) e in una certa misura cromo (Cr), possono evaporare dalla massa fusa.

Controllare ciò richiede una gestione attenta della temperatura e del livello di vuoto, a volte ripristinando la camera con una leggera pressione positiva di un gas inerte come l'argon.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare VIM dipende interamente dalle specifiche chimiche e dai requisiti di prestazione della lega finale.

- Se la tua priorità principale è la produzione di superleghe ad alte prestazioni, acciai speciali o leghe di titanio: VIM è spesso imprescindibile per garantire la chimica precisa richiesta per applicazioni critiche in condizioni di temperatura estrema e alto stress.

- Se la tua priorità principale è controllare rigorosamente gli elementi altamente reattivi (Al, Ti, B, Zr): VIM fornisce l'unico metodo affidabile per prevenirne la perdita imprevedibile e garantire la consistenza lotto per lotto richiesta da specifiche rigorose.

- Se la tua priorità principale è la produzione di leghe di grado standard con fasce di tolleranza più ampie: Metodi più semplici ed economici come la fusione all'aria o la decarburazione argon-ossigeno (AOD) sono spesso più convenienti e perfettamente adatti.

In definitiva, padroneggiare la chimica delle leghe richiede la scelta del processo che garantisce il necessario controllo sull'ambiente di fusione.

Tabella riassuntiva:

| Aspetto | Fusione all'aria | Fusione a induzione sotto vuoto (VIM) |

|---|---|---|

| Controllo degli elementi attivi | ±0,25% (es. Al) | ±0,12% (es. Al, Ti) |

| Sfida principale | Reazioni atmosferiche (O₂, N₂) | Pressione di vapore degli elementi |

| Vantaggio principale | Conveniente per leghe standard | Chimica precisa e ripetibile |

| Applicazioni ideali | Leghe di grado standard | Superleghe, acciai speciali, leghe di titanio |

Sblocca il controllo preciso per le tue leghe ad alte prestazioni con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate di fusione a induzione sotto vuoto su misura per le tue esigenze uniche. La nostra esperienza nei forni ad alta temperatura, inclusi i sistemi VIM personalizzati, garantisce una ritenzione superiore degli elementi e risultati coerenti per applicazioni esigenti. Contattaci oggi per discutere come possiamo migliorare la tua produzione di leghe!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni