Il forno a induzione sottovuoto (VIF) funge da meccanismo primario per la fusione e il raffinamento iniziali degli acciai legati Fe-C-Mn-Si. La sua funzione va oltre il semplice riscaldamento; utilizza un ambiente sottovuoto per rimuovere attivamente impurità gassose come ossigeno e azoto dalla matrice fusa durante la fusione delle materie prime in lingotti. Questo isolamento controllato impedisce la perdita ossidativa di elementi leganti reattivi, garantendo che la composizione chimica finale sia chimicamente precisa.

Concetto chiave Il vero valore di un forno a induzione sottovuoto risiede nella sua capacità di separare la fusione dalla contaminazione atmosferica. Mantenendo un rigoroso vuoto, consente la produzione di "acciaio pulito" in cui impurità dannose come fosforo e zolfo sono mantenute in modo affidabile al di sotto dello 0,01% in peso, un livello difficile da raggiungere con la fusione ad aria aperta.

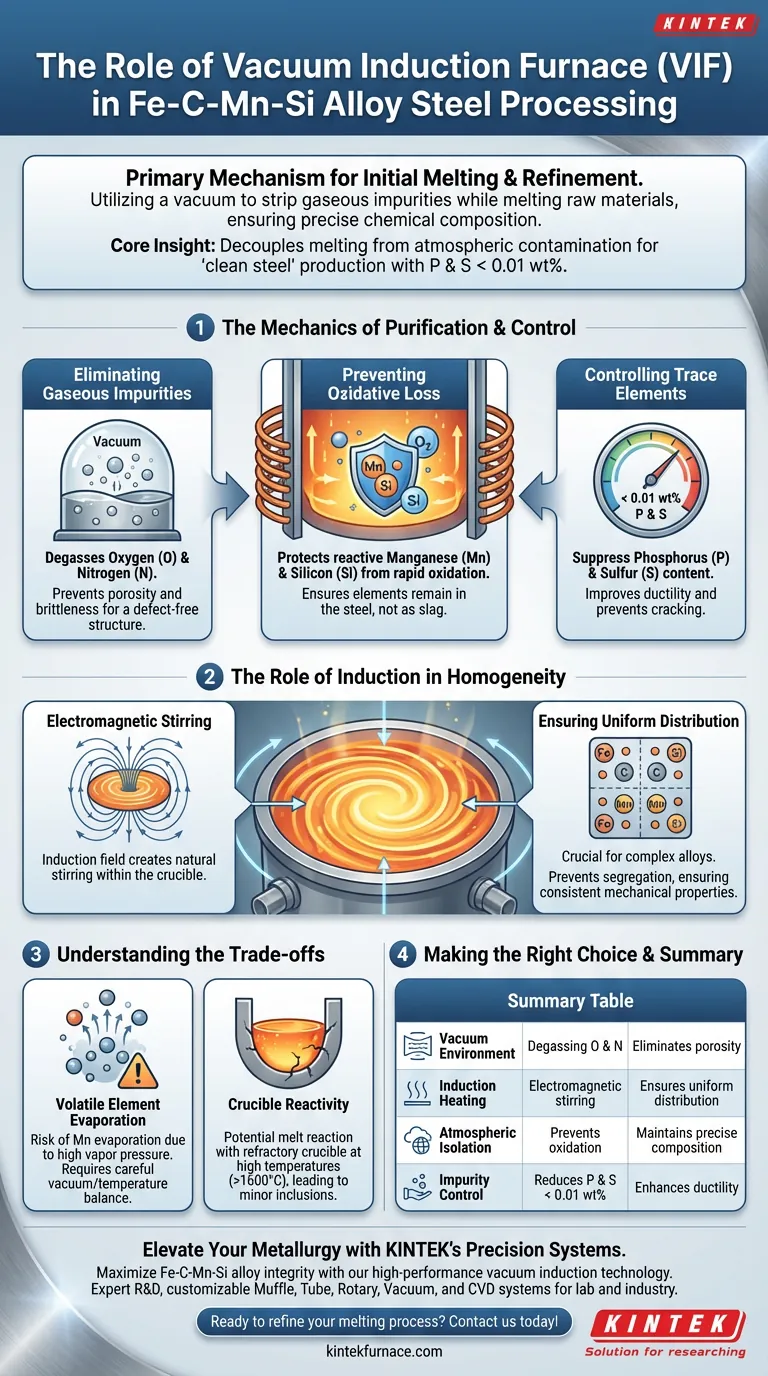

La meccanica della purificazione e del controllo

Eliminazione delle impurità gassose

Il ruolo più critico del VIF è la rimozione dei gas disciolti. In un ambiente di fusione standard, l'acciaio fuso assorbe ossigeno e azoto dall'atmosfera, il che porta a porosità e fragilità.

Il VIF opera sotto un differenziale di pressione che forza questi gas disciolti a precipitare dal metallo liquido. Questo processo di degasaggio è essenziale per creare una struttura interna priva di difetti nei lingotti risultanti.

Prevenzione della perdita ossidativa

Le leghe Fe-C-Mn-Si si basano su rapporti specifici di manganese (Mn) e silicio (Si) per ottenere le loro proprietà meccaniche. Tuttavia, questi elementi sono chimicamente attivi e inclini a una rapida ossidazione ad alte temperature.

Fusa sottovuoto o in un'atmosfera inerte controllata, il VIF elimina l'ossigeno necessario per questa reazione. Ciò garantisce che gli elementi leganti che aggiungi rimangano effettivamente nell'acciaio, anziché trasformarsi in scorie o strati di ossido.

Controllo degli elementi in tracce

Gli acciai ad alte prestazioni richiedono limiti rigorosi sulle inclusioni non metalliche. L'ambiente VIF consente un controllo preciso degli elementi in tracce.

In particolare, il processo è in grado di sopprimere il contenuto di fosforo e zolfo a livelli estremamente bassi (tipicamente < 0,01% in peso). Questa riduzione è vitale per prevenire crepe e migliorare la duttilità della lega finale.

Il ruolo dell'induzione nell'omogeneità

Agitazione elettromagnetica

Mentre il vuoto gestisce la purificazione, l'aspetto "induzione" del forno gestisce la miscelazione. Il campo elettromagnetico utilizzato per riscaldare il metallo crea un effetto di agitazione naturale all'interno del crogiolo.

Garantire una distribuzione uniforme

Questa azione di agitazione è cruciale per leghe complesse come Fe-C-Mn-Si. Assicura che carbonio, manganese e silicio siano distribuiti uniformemente in tutta la matrice di ferro.

Senza questa convezione, gli elementi più pesanti potrebbero depositarsi o segregarsi, portando a proprietà meccaniche incoerenti in tutto il lingotto.

Comprendere i compromessi

Evaporazione di elementi volatili

Mentre il vuoto rimuove i gas indesiderati, può anche causare l'evaporazione di elementi desiderabili con elevate pressioni di vapore. Il manganese, un componente chiave di questa lega specifica, ha una pressione di vapore relativamente alta. Gli operatori devono bilanciare attentamente i livelli di vuoto e la temperatura per degasare l'acciaio senza far evaporare il manganese.

Reattività del crogiolo

Nonostante l'atmosfera pulita, l'acciaio fuso è ancora a contatto con un crogiolo refrattario. Alle alte temperature richieste per l'acciaio (spesso superiori a 1600°C), esiste il rischio che la fusione reagisca con il materiale del crogiolo. Sebbene meno grave della contaminazione atmosferica, questa interazione può introdurre inclusioni di ossido minori se il materiale refrattario non viene selezionato attentamente.

Fare la scelta giusta per il tuo obiettivo

Quando integri la tecnologia VIF nel tuo processo metallurgico, considera i tuoi specifici obiettivi di purezza:

- Se il tuo obiettivo principale è la duttilità e la tenacità meccanica: Affidati al VIF per ridurre i livelli di fosforo e zolfo al di sotto della soglia dello 0,01% in peso per prevenire la fragilità.

- Se il tuo obiettivo principale è la specifica chimica precisa: Utilizza l'ambiente sottovuoto per proteggere gli elementi reattivi come silicio e manganese dall'ossidazione, garantendo che il peso di input corrisponda alla composizione della lega finale.

Il forno a induzione sottovuoto trasforma efficacemente il processo di fusione da un evento termico caotico a una reazione chimica precisa, garantendo l'integrità della lega fin dal primo passaggio.

Tabella riassuntiva:

| Caratteristica | Ruolo nella lavorazione delle leghe Fe-C-Mn-Si | Beneficio |

|---|---|---|

| Ambiente sottovuoto | Degasaggio di ossigeno e azoto | Elimina porosità e difetti interni |

| Riscaldamento a induzione | Agitazione elettromagnetica della fusione | Garantisce una distribuzione uniforme di Mn e Si |

| Isolamento atmosferico | Prevenzione dell'ossidazione degli elementi reattivi | Mantiene una composizione chimica precisa |

| Controllo delle impurità | Riduzione di P e S a < 0,01% in peso | Migliora la duttilità e previene le crepe |

Eleva la tua metallurgia con i sistemi di precisione KINTEK

Massimizza l'integrità delle tue leghe Fe-C-Mn-Si con la tecnologia a induzione sottovuoto ad alte prestazioni di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili progettati per soddisfare le rigorose esigenze delle moderne applicazioni di laboratorio e industriali. Sia che tu debba raggiungere livelli di impurità ultra-bassi o un'omogeneità chimica precisa, i nostri forni ad alta temperatura offrono il controllo di cui hai bisogno.

Pronto a raffinare il tuo processo di fusione? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali funzionalità di controllo avanzate offre il forno a induzione IGBT? Controllo intelligente e autoregolante per la massima efficienza

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione per la fusione dei metalli? Sblocca efficienza e qualità superiori

- In che modo l'induzione elettromagnetica contribuisce al processo di riscaldamento in un forno a fusione a induzione? Ottieni un'efficienza superiore nella fusione dei metalli

- Di quali materiali sono tipicamente fatti i crogioli nei forni per la colata sottovuoto? Scegliere il materiale giusto per fusioni ad alta purezza

- Perché utilizzare un forno a induzione verticale per la fusione del magnesio? Ottieni una produzione continua e ad alta efficienza

- Come si confronta VIM con DIM per i compositi LTES? Sblocca una capacità di accumulo termico e una stabilità superiori

- Perché la preparazione delle leghe ad alta entropia richiede un forno ad arco sotto vuoto? Garantire omogeneità e purezza.

- Quali componenti compongono un forno di fusione a induzione sotto vuoto? Scopri i sistemi chiave per la fusione di metalli puri