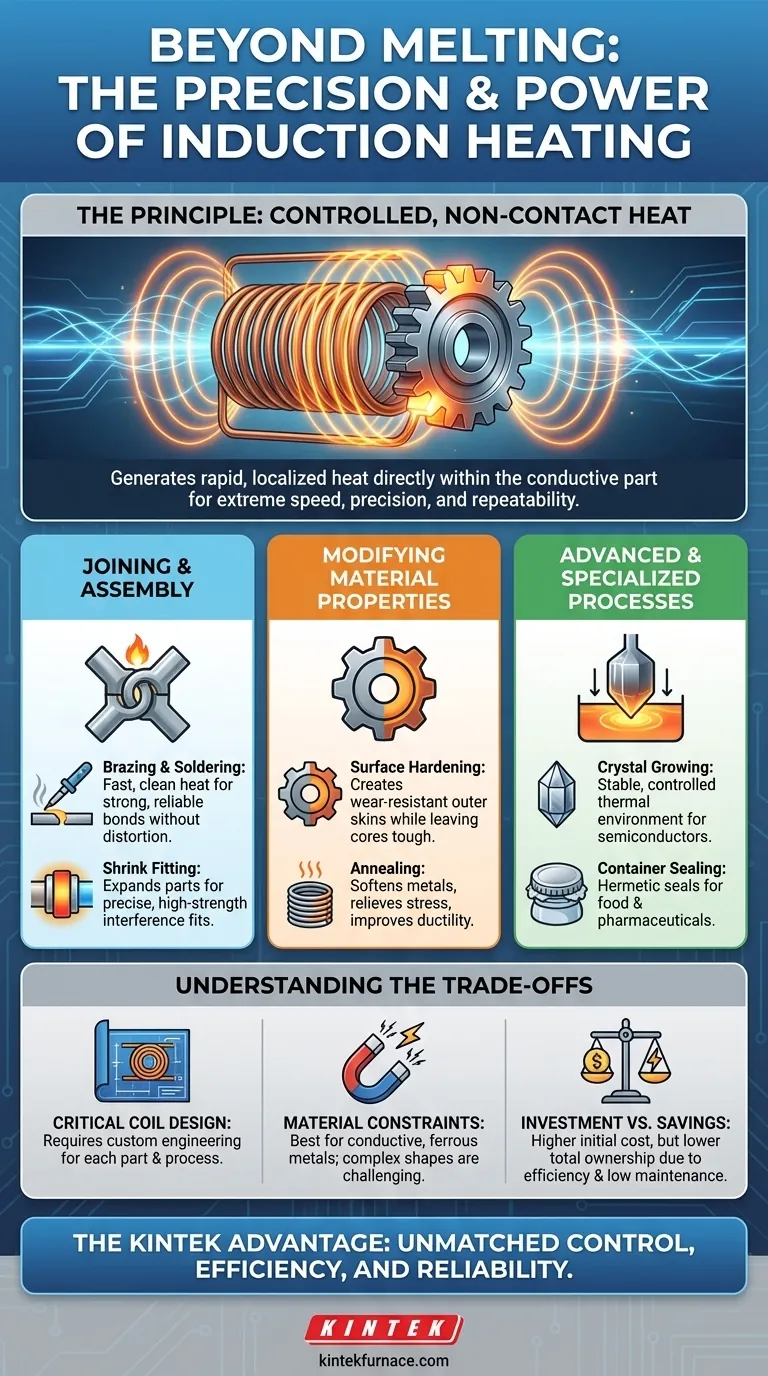

Oltre alla fusione dei metalli, il riscaldamento a induzione è una tecnologia altamente versatile utilizzata per un'ampia gamma di precisi processi industriali. Le sue applicazioni principali includono la giunzione di componenti tramite brasatura e saldatura, la modifica delle proprietà dei materiali attraverso trattamenti termici e tempra, e la possibilità di assemblaggi di alta precisione con processi come il calettamento a caldo.

Il vero valore del riscaldamento a induzione non è la sua capacità di generare calore, ma la sua potenza nel fornire quel calore con estrema velocità, precisione e controllo. Questa accuratezza millimetrica è ciò che lo rende uno strumento indispensabile per molto più che la semplice fusione.

Il Principio alla Base della Versatilità: Energia Controllata

L'adattabilità del riscaldamento a induzione deriva dal suo metodo unico di trasferimento di energia. È un processo senza contatto che trasforma una parte specifica nella sua stessa fonte di calore, offrendo agli operatori un livello di controllo senza precedenti.

Come Funziona il Riscaldamento a Induzione

Un sistema a induzione utilizza una corrente alternata che passa attraverso una bobina di rame accuratamente progettata. Questo crea un campo elettromagnetico potente e oscillante attorno alla bobina. Quando una parte conduttiva viene posta all'interno di questo campo, induce correnti elettriche (correnti parassite) all'interno del materiale, che generano calore rapido e localizzato.

Il Potere della Localizzazione

A differenza di un forno tradizionale che riscalda un'intera camera, una bobina a induzione riscalda solo la porzione di materiale posta all'interno del suo campo elettromagnetico. Questo ti consente di temprare un dente specifico di un ingranaggio senza alterare l'integrità del nucleo dell'ingranaggio, o di brasare un giunto senza danneggiare i componenti sensibili vicini.

Velocità e Ripetibilità Ineguagliabili

Il processo di riscaldamento è incredibilmente rapido, spesso richiede solo pochi secondi. I moderni sistemi a induzione offrono un controllo digitale preciso su potenza, frequenza e tempo di ciclo. Ciò garantisce che ogni pezzo sia esposto allo stesso identico profilo termico, garantendo risultati coerenti e ripetibili essenziali per la produzione ad alto volume e il controllo qualità.

Uno Spettro di Applicazioni Industriali

Poiché l'induzione offre il controllo su dove e come viene applicato il calore, è stata adottata in numerosi settori per processi che richiedono affidabilità e precisione.

Giunzione e Assemblaggio

L'induzione è ideale per unire componenti metallici. Riscaldando solo l'area del giunto, crea legami forti senza distorcere o indebolire l'intero assemblaggio.

- Brasatura e Saldatura: Fornisce calore rapido e pulito al giunto per un legame forte e affidabile.

- Calettamento a Caldo: Un albero viene raffreddato mentre un ingranaggio o un cuscinetto viene riscaldato con l'induzione. La parte riscaldata si espande, viene montata sull'albero e crea un accoppiamento a interferenza incredibilmente forte man mano che si raffredda e si restringe.

Modifica delle Proprietà dei Materiali

L'uso più comune dell'induzione al di fuori della fusione è il trattamento termico. Gestendo con precisione i cicli di riscaldamento e raffreddamento, è possibile modificare fondamentalmente la struttura metallurgica di un metallo.

- Tempra Superficiale: Riscalda rapidamente lo strato superficiale di una parte (come un assale o un ingranaggio), che viene poi temprata. Questo crea una pelle esterna dura e resistente all'usura, lasciando il nucleo duttile e tenace.

- Ricottura: Riscalda un metallo a una temperatura specifica e lo lascia raffreddare lentamente, il che ammorbidisce il materiale, allevia le tensioni interne e ne migliora la duttilità.

Processi Avanzati e Specializzati

La precisione dell'induzione la rende adatta per applicazioni altamente tecniche e di nicchia.

- Crescita di Cristalli: Nell'industria dei semiconduttori, l'induzione fornisce l'ambiente termico stabile e altamente controllato necessario per la crescita di grandi lingotti di silicio monocristallino.

- Sigillatura di Contenitori: Un sigillo di alluminio all'interno di un tappo di plastica viene riscaldato per induzione dopo che il tappo è stato posizionato sulla bottiglia. Questo scioglie uno strato polimerico sulla pellicola, creando una sigillatura ermetica per prodotti alimentari, bevande e farmaceutici.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere i suoi requisiti è fondamentale per utilizzarlo efficacemente.

Il Ruolo Critico del Design della Bobina

L'efficacia del sistema dipende interamente dalla bobina di induzione. La forma, le dimensioni e il numero di spire della bobina devono essere progettati specificamente per la parte e il processo. Ciò significa che una nuova applicazione spesso richiede utensili personalizzati, il che rappresenta una considerazione ingegneristica e di costo.

Vincoli di Materiale e Geometria

Il riscaldamento a induzione funziona meglio con materiali elettricamente conduttivi, principalmente metalli ferrosi come l'acciaio e il ferro. Inoltre, riscaldare in modo uniforme parti con geometrie altamente complesse o irregolari può essere una sfida significativa, talvolta richiedendo più bobine o una sofisticata rotazione della parte.

Investimento Iniziale vs. Risparmi Operativi

I sistemi a induzione possono rappresentare un investimento iniziale di capitale più elevato rispetto a un semplice forno a convezione. Tuttavia, in genere offrono un costo totale di proprietà inferiore grazie alla loro elevata efficienza energetica, alla ridotta necessità di manutenzione dovuta a pochi componenti mobili e a tempi di inattività operativi minimi.

Fare la Scelta Giusta per il Tuo Processo

Per determinare se l'induzione è la scelta giusta, allinea le sue capacità con il tuo obiettivo di produzione principale.

- Se il tuo obiettivo principale è l'assemblaggio di alta precisione: Il riscaldamento localizzato dell'induzione è perfetto per unire o calettare a caldo parti senza causare danni termici collaterali.

- Se il tuo obiettivo principale è migliorare le caratteristiche dei materiali: L'induzione offre un controllo ineguagliabile sui cicli di riscaldamento e raffreddamento per risultati di tempra, rinvenimento o ricottura coerenti.

- Se il tuo obiettivo principale è la produzione ad alto rendimento e ripetibile: La velocità e il controllo digitale del processo dell'induzione garantiscono che ogni parte sia prodotta con le stesse identiche specifiche con una varianza minima.

In definitiva, il riscaldamento a induzione dovrebbe essere visto come uno strumento di precisione e controllo, non solo come una forza termica bruta.

Tabella riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Giunzione (Brasatura, Saldatura) | Legami forti, nessuna distorsione, processo rapido |

| Trattamento Termico (Tempra, Ricottura) | Cicli controllati, proprietà del materiale migliorate |

| Assemblaggio (Calettamento a Caldo) | Alta precisione, accoppiamenti a interferenza |

| Specializzato (Crescita di Cristalli, Sigillatura) | Controllo termico stabile per usi di nicchia |

| Vantaggi Generali | Velocità, ripetibilità, efficienza energetica |

Sei pronto a migliorare i tuoi processi industriali con il riscaldamento a induzione di precisione? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori e applicazioni industriali. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, integrati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Che tu sia concentrato sull'assemblaggio di alta precisione, sulla modifica delle proprietà dei materiali o sulla produzione ad alto rendimento, i nostri sistemi di riscaldamento a induzione offrono controllo, efficienza e affidabilità senza pari. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme