In sostanza, un forno a induzione fonde l'oro utilizzando un campo magnetico potente e fluttuante per generare un calore intenso direttamente all'interno del metallo stesso. Questo processo, noto come induzione elettromagnetica, è completamente senza contatto, evitando fiamme dirette o elementi riscaldanti esterni. Il risultato è un processo di fusione eccezionalmente veloce, pulito e controllabile, ideale per i metalli preziosi.

Il vero vantaggio della fusione a induzione per l'oro non è solo il calore, ma il controllo intrinseco che fornisce. Generando calore all'interno dell'oro tramite correnti parassite, il processo è naturalmente pulito, auto-agitante e altamente efficiente, rendendolo il metodo superiore per preservare il valore e la purezza dei metalli preziosi.

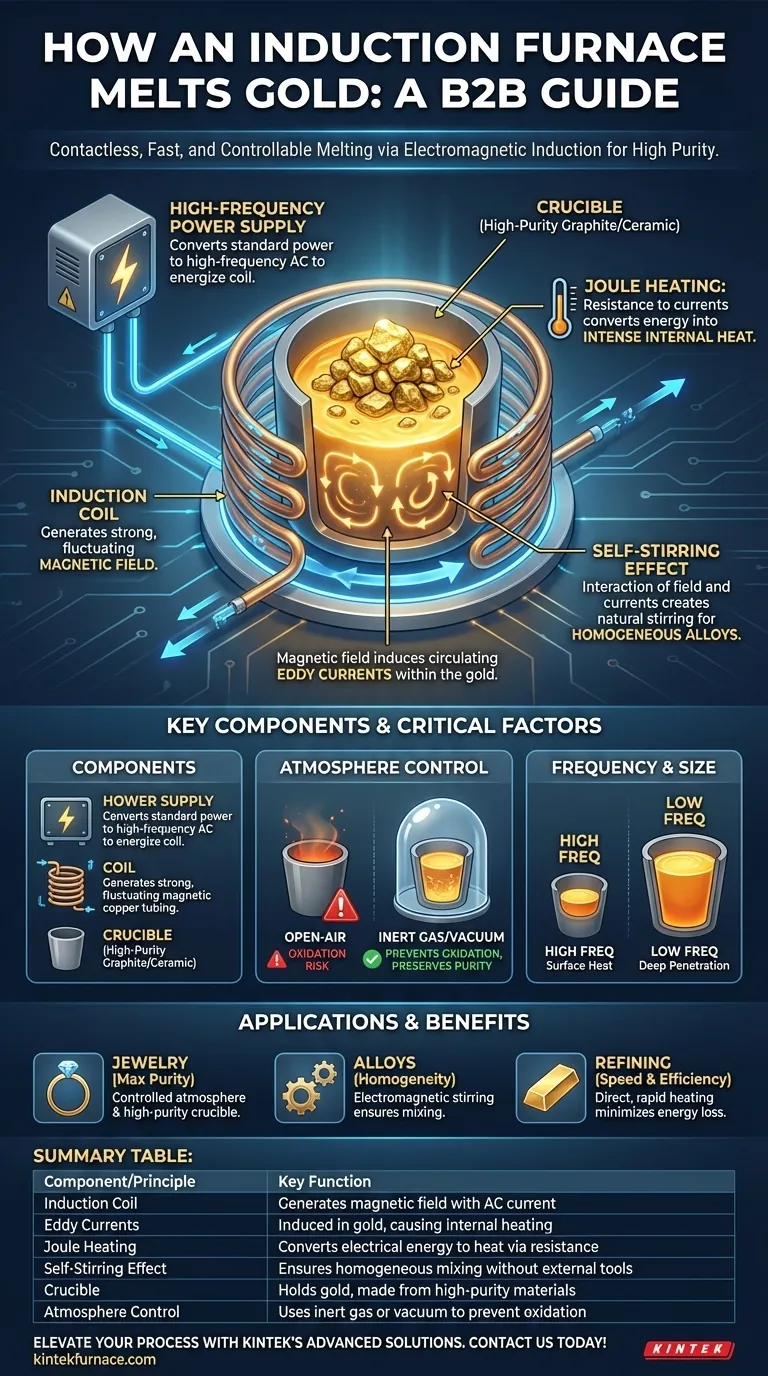

Il Principio Fondamentale: Calore dal Magnetismo

Il principio di funzionamento di un forno a induzione si basa su una legge fondamentale della fisica descritta dalle equazioni di Maxwell. Converte in modo efficiente l'energia elettrica in un campo magnetico e poi in calore nel materiale bersaglio.

La Bobina a Induzione e il Campo Magnetico

Il processo inizia quando una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso una bobina a induzione in rame. Questa bobina, tipicamente raffreddata ad acqua per gestire l'alta potenza, genera un campo magnetico forte e in rapida variazione nello spazio al suo interno e attorno ad essa.

Generazione di Correnti Parassite nell'Oro

Quando un materiale conduttivo come l'oro viene posto all'interno del crogiolo in questo campo magnetico, il campo induce correnti elettriche all'interno dell'oro. Queste correnti circolanti sono note come correnti parassite (eddy currents).

Resistenza e Riscaldamento Joule

Come qualsiasi corrente elettrica che attraversa un conduttore, queste correnti parassite incontrano la resistenza elettrica naturale dell'oro. Questa resistenza converte l'energia elettrica delle correnti parassite in calore intenso, un fenomeno noto come riscaldamento Joule. Il calore viene generato all'interno dell'oro stesso, facendolo riscaldare e fondere rapidamente dall'interno verso l'esterno.

L'Effetto di Auto-Agitazione

Un vantaggio unico e critico dell'induzione è l'azione di agitazione naturale. L'interazione tra il potente campo magnetico e le correnti elettriche che fluiscono attraverso l'oro fuso crea una forza che agita delicatamente e continuamente il metallo liquido. Questa agitazione elettromagnetica assicura una temperatura omogenea ed è inestimabile per creare leghe perfettamente miscelate.

Componenti Chiave di un Sistema di Fusione dell'Oro

Un forno a induzione è un sistema di componenti specializzati che lavorano in concerto. Per l'oro, la qualità di ogni componente è fondamentale per mantenere la purezza del prodotto finale.

L'Alimentatore ad Alta Frequenza

Questo è il motore del sistema. Converte l'alimentazione elettrica standard nella corrente alternata ad alta frequenza necessaria per energizzare la bobina a induzione e creare il campo magnetico richiesto.

La Bobina a Induzione Raffreddata ad Acqua

Questa bobina in rame sagomata su misura è il cuore del forno. È progettata con precisione per creare un campo magnetico concentrato che si accoppia efficientemente con la carica d'oro nel crogiolo.

Il Crogiolo: Il Vaso della Purezza

Il crogiolo contiene l'oro e deve essere in grado di resistere a temperature estreme senza reagire o contaminare il metallo fuso. Per la fusione dell'oro, si utilizzano materiali come la grafite ad alta purezza e ceramiche specializzate. La scelta del crogiolo è un fattore non negoziabile per ottenere risultati di elevata purezza.

Comprendere i Compromessi e i Fattori Critici

Sebbene sia molto efficace, il successo con la fusione a induzione richiede la comprensione di alcune variabili chiave.

Il Controllo dell'Atmosfera è Cruciale

Il riscaldamento a induzione può essere eseguito in diverse atmosfere. Per un metallo di alto valore come l'oro, la fusione in aria aperta può portare a una certa ossidazione. L'utilizzo di un'atmosfera controllata di gas inerte (come l'Argon) o di un vuoto previene l'ossidazione, protegge dalle impurità e preserva il peso totale e la qualità della fusione.

Selezione del Crogiolo e Durata

Il riscaldamento intenso e rapido sottopone il crogiolo a un notevole stress termico. È necessario utilizzare un crogiolo specificamente classificato per il proprio forno e per le temperature che si otterranno. Una selezione errata può portare al cedimento del crogiolo e a una perdita catastrofica della fusione.

Frequenza e Dimensione della Fusione

La frequenza della corrente alternata influenza la profondità con cui le correnti parassite penetrano nel materiale. Frequenze più elevate sono utilizzate per quantità minori di oro poiché concentrano il calore vicino alla superficie, mentre frequenze più basse penetrano più in profondità e sono migliori per fusioni più grandi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della configurazione a induzione corretta dipende interamente dai tuoi obiettivi operativi.

- Se la tua priorità principale è la massima purezza per lavori di gioielleria in piccoli lotti: Dai priorità a un forno con eccellente controllo dell'atmosfera (vuoto o gas inerte) e utilizza crogioli in grafite o ceramica ad alta purezza.

- Se la tua priorità principale è la creazione di leghe d'oro: L'agitazione elettromagnetica naturale è la tua risorsa più grande, garantendo un prodotto finale completamente omogeneo senza la necessità di miscelazione meccanica.

- Se la tua priorità principale è la velocità e l'efficienza nella raffinazione: Il riscaldamento diretto e rapido della fusione a induzione riduce al minimo sia la perdita di energia che il tempo di lavorazione rispetto ai forni a fiamma o a resistenza tradizionali.

Comprendendo questi principi, puoi sfruttare la tecnologia a induzione non solo per fondere l'oro, ma per farlo con precisione, efficienza e qualità senza compromessi.

Tabella Riassuntiva:

| Componente/Principio | Funzione Chiave |

|---|---|

| Bobina a Induzione | Genera campo magnetico con corrente AC |

| Correnti Parassite | Indotte nell'oro, causando riscaldamento interno |

| Riscaldamento Joule | Converte l'energia elettrica in calore tramite resistenza |

| Effetto di Auto-Agitazione | Garantisce una miscelazione omogenea senza strumenti esterni |

| Crogiolo | Contiene l'oro, realizzato con materiali ad alta purezza |

| Controllo dell'Atmosfera | Utilizza gas inerte o vuoto per prevenire l'ossidazione |

Pronto a elevare il tuo processo di fusione dell'oro con precisione ed efficienza? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per laboratori e applicazioni con metalli preziosi. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche, garantendo una fusione veloce, pulita e controllabile per la massima conservazione della purezza e del valore. Contattaci oggi per discutere come i nostri forni a induzione possono ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza