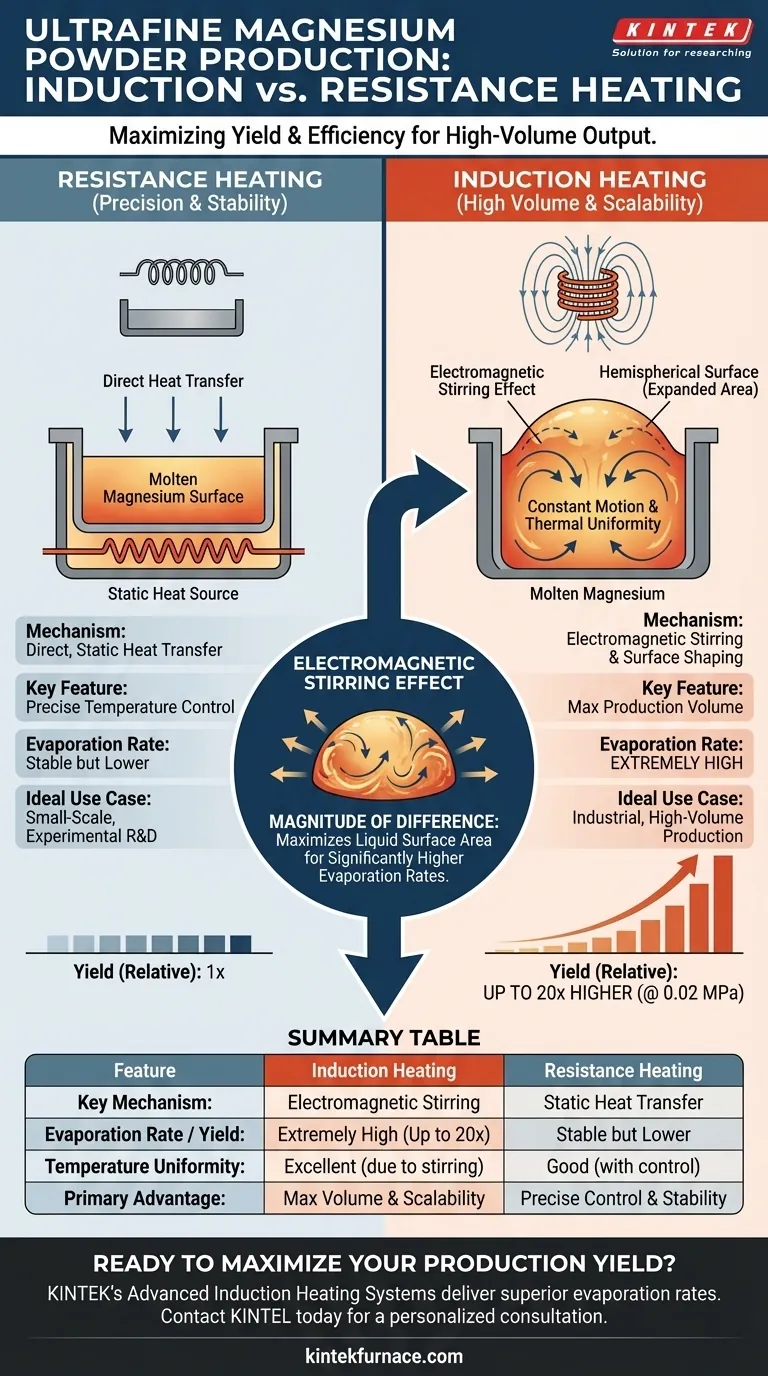

Nella produzione di polvere di magnesio ultrafine, il riscaldamento a induzione offre un tasso di evaporazione e una resa complessiva notevolmente superiori rispetto al riscaldamento a resistenza. Mentre il riscaldamento a resistenza fornisce stabilità, il riscaldamento a induzione utilizza forze elettromagnetiche per alterare fondamentalmente il comportamento del metallo fuso, con conseguenti aumenti di resa che possono superare 20 volte a pressioni specifiche (ad esempio, 0,02 MPa).

Concetto chiave Mentre il riscaldamento a resistenza offre un controllo preciso della temperatura, il riscaldamento a induzione è la scelta definitiva per la produzione ad alto volume. Il suo vantaggio principale è la generazione di un effetto di agitazione elettromagnetica, che massimizza l'area superficiale liquida e garantisce l'uniformità termica, guidando tassi di evaporazione significativamente più elevati.

La meccanica di una resa superiore

Per capire perché il riscaldamento a induzione è più efficiente per questa applicazione specifica, è necessario guardare oltre il semplice trasferimento di calore. La differenza risiede nel modo in cui il metodo di riscaldamento interagisce con lo stato fisico del magnesio fuso.

Il ruolo dell'agitazione elettromagnetica

Il riscaldamento a resistenza si basa su una sorgente di calore statica (un filo di resistenza) per trasferire energia termica.

Al contrario, il riscaldamento a induzione utilizza una bobina di induzione per generare un campo magnetico alternato.

Questo campo induce un effetto di agitazione elettromagnetica all'interno del magnesio fuso. Questo movimento costante garantisce una distribuzione uniforme della temperatura in tutto il fuso, prevenendo punti freddi che potrebbero ostacolare l'evaporazione.

Ottimizzazione della geometria superficiale

L'impatto più critico dell'agitazione elettromagnetica è fisico, non solo termico.

Le forze elettromagnetiche modellano la superficie del magnesio liquido in una semisfera.

Questo cambiamento geometrico è vitale perché espande significativamente l'area di evaporazione effettiva. Un'area superficiale maggiore è direttamente correlata a un tasso di evaporazione più rapido, consentendo di produrre più polvere in meno tempo.

La magnitudo della differenza

Il divario di prestazioni tra le due tecnologie non è marginale.

A una pressione di 0,02 MPa, i forni a induzione hanno dimostrato di superare i forni a resistenza in termini di resa di un fattore superiore a 20.

Per la produzione su scala industriale, dove la produttività è la metrica principale, questa differenza rappresenta un enorme guadagno di efficienza.

Compromessi operativi: controllo vs. volume

Mentre il riscaldamento a induzione domina in termini di produzione grezza, è importante comprendere la distinzione operativa tra i due metodi per garantire la giusta soluzione per i parametri specifici del tuo processo.

Riscaldamento a resistenza: priorità alla precisione

L'evaporazione a resistenza utilizza un filo di resistenza come fonte di calore primaria.

La caratteristica distintiva di questo metodo è il controllo preciso della temperatura.

Poiché la generazione di calore è lineare e diretta, è più facile mantenere un profilo di temperatura esatto e statico. Questo potrebbe essere preferibile in configurazioni sperimentali su piccola scala in cui la stabilità termica è più critica del volume totale.

Riscaldamento a induzione: priorità alla produttività

L'evaporazione a induzione è controllata regolando la frequenza di riscaldamento e la potenza della bobina.

Sebbene ciò consenta un riscaldamento potente, la natura dinamica del metallo fuso (dovuta all'agitazione) introduce variabili più complesse rispetto a un forno a resistenza statico.

Tuttavia, il compromesso è fortemente a favore dell'induzione per questa applicazione specifica, poiché i vantaggi dell'espansione dell'area superficiale superano di gran lunga la semplicità del riscaldamento a resistenza.

Fare la scelta giusta per il tuo obiettivo

La decisione tra questi due tipi di forni dipende interamente dal fatto che la tua operazione dia valore alla rigorosa precisione termica o al volume massimo di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume: Scegli il forno a induzione per sfruttare l'agitazione elettromagnetica e massimizzare la tua resa fino a 20 volte.

- Se il tuo obiettivo principale è la precisione sperimentale: Scegli il forno a resistenza se il tuo processo richiede temperature statiche e altamente controllate rispetto alla velocità di evaporazione grezza.

In definitiva, per la produzione commerciale di polvere di magnesio ultrafine, il riscaldamento a induzione è lo standard del settore per efficienza e scalabilità.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno a resistenza |

|---|---|---|

| Meccanismo chiave | Agitazione elettromagnetica e modellazione superficiale | Trasferimento di calore diretto e statico |

| Tasso di evaporazione / Resa | Estremamente elevato (fino a 20 volte superiore a 0,02 MPa) | Stabile ma inferiore |

| Uniformità della temperatura | Eccellente (dovuta all'agitazione) | Buona (con controllo preciso) |

| Vantaggio principale | Massimo volume di produzione e scalabilità | Controllo preciso della temperatura e stabilità |

| Caso d'uso ideale | Produzione industriale ad alto volume | Ricerca e sviluppo sperimentale su piccola scala |

Pronto a massimizzare la resa della tua produzione di polvere ultrafine?

Per i produttori focalizzati su scalabilità ed efficienza, la giusta tecnologia del forno è fondamentale. I sistemi avanzati di riscaldamento a induzione di KINTEK sono progettati per fornire i tassi di evaporazione superiori e gli effetti di agitazione elettromagnetica necessari per la produzione ad alto volume.

Lasciaci aiutarti a raggiungere i tuoi obiettivi di produzione. I nostri esperti lavoreranno con te per selezionare o personalizzare una soluzione di forno—che sia a induzione, muffola, tubo, rotativo o sottovuoto—che corrisponda perfettamente ai requisiti del tuo processo.

Contatta KINTEL oggi stesso per una consulenza personalizzata e scopri come la nostra esperienza può trasformare la tua linea di produzione.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti