Alla sua base, il controllo preciso della temperatura in un forno ad atmosfera controllata è il meccanismo che garantisce proprietà del materiale ripetibili e prevedibili. Questa precisione assicura che processi di trattamento termico complessi come la ricottura, la brasatura o la sinterizzazione raggiungano i loro esatti obiettivi metallurgici, con conseguente maggiore qualità dei pezzi, riduzione degli sprechi e maggiore efficienza operativa. Senza di esso, i benefici di un'atmosfera controllata sono fondamentalmente compromessi.

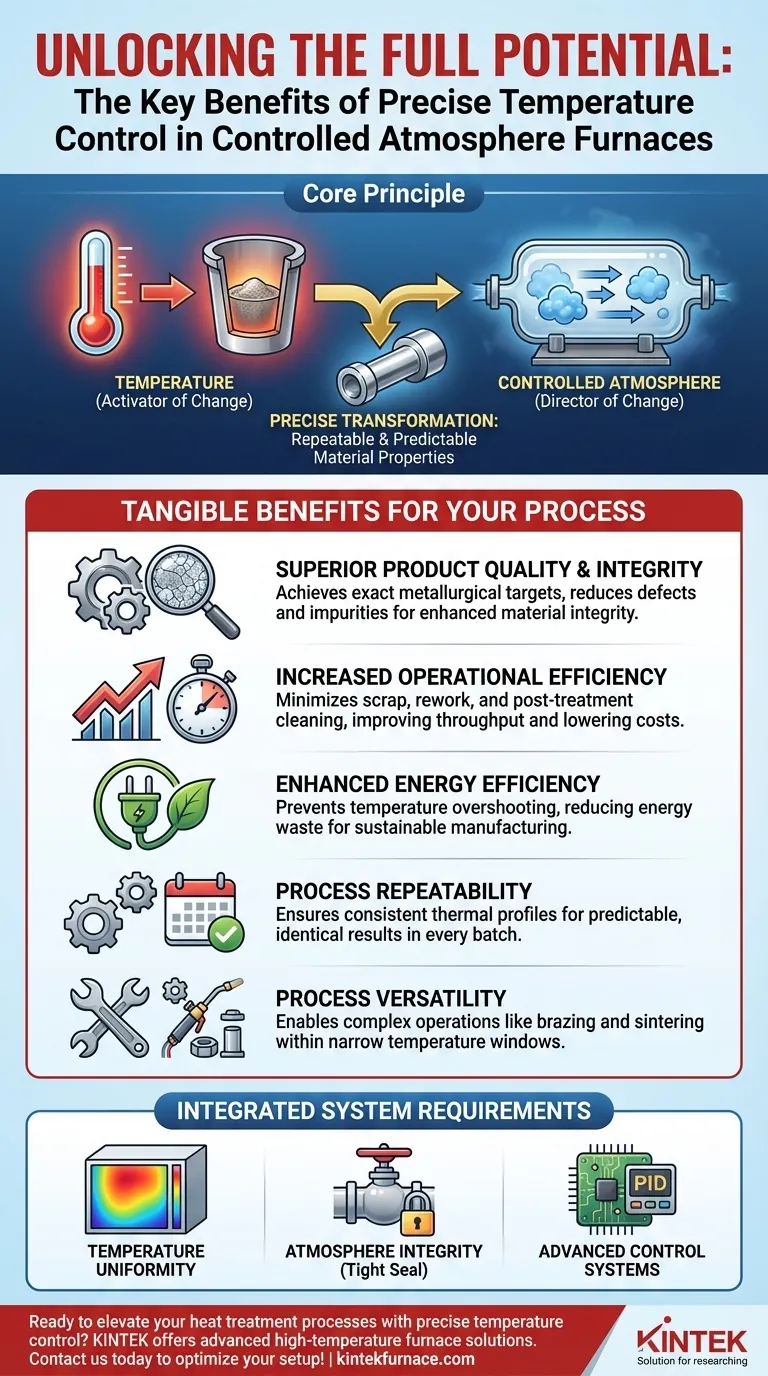

Il concetto centrale è questo: la temperatura è l'attivatore del cambiamento all'interno di un materiale, mentre l'atmosfera controllata è il regista di quel cambiamento. Il controllo preciso della temperatura assicura che l'attivazione avvenga esattamente al ritmo e al grado richiesti, permettendo all'atmosfera di svolgere la sua funzione senza causare difetti o incoerenze.

Il Principio Fondamentale: La Temperatura come Catalizzatore per la Trasformazione

Un forno ad atmosfera controllata è un sistema in cui due variabili—temperatura e atmosfera—lavorano in tandem. Mentre l'atmosfera previene reazioni indesiderate come l'ossidazione, la temperatura guida i desiderati cambiamenti fisici e chimici all'interno del materiale.

Raggiungere Microstrutture Obiettivo

Quasi tutti i trattamenti termici sono progettati per alterare la microstruttura di un materiale, che a sua volta ne definisce le proprietà meccaniche come durezza, duttilità e resistenza.

Queste trasformazioni avvengono a specifiche soglie di temperatura. Troppo bassa, e il cambiamento è incompleto; troppo alta, e si rischia una crescita granulare indesiderata o persino la fusione. Un controllo preciso assicura che si raggiunga e si mantenga l'esatta temperatura necessaria per il risultato desiderato.

Garantire la Ripetibilità del Processo

Per le applicazioni industriali, la coerenza è fondamentale. Un pezzo prodotto oggi deve essere identico a un pezzo prodotto il mese prossimo.

Il controllo preciso della temperatura elimina una delle principali fonti di variazione del processo. Garantisce che ogni lotto sia sottoposto esattamente allo stesso profilo termico, portando a risultati altamente prevedibili e ripetibili.

Consentire Processi Termici Complessi

Processi come la brasatura e la sinterizzazione dipendono da finestre di temperatura estremamente ristrette. Nella brasatura, la temperatura deve essere sufficientemente alta da fondere il metallo d'apporto, ma sufficientemente bassa da non danneggiare i materiali di base.

Solo un forno con controllo preciso può operare in modo affidabile all'interno di queste strette specifiche, ampliando la gamma di processi ad alto valore che una struttura può eseguire.

Come il Controllo di Precisione si Traduce in Benefici Tangibili

Comprendere il principio fondamentale rivela come il controllo preciso della temperatura crei valore diretto negli ambienti di produzione e di laboratorio.

Qualità e Integrità del Prodotto Superiori

Raggiungendo obiettivi di temperatura esatti, si prevengono difetti comuni. Ciò include l'evitare l'ossidazione, il prevenire reazioni chimiche indesiderate con l'atmosfera e l'assicurare che il pezzo finale soddisfi tutte le specifiche meccaniche.

Questo si traduce direttamente in una migliore qualità del prodotto, meno impurità e una maggiore integrità del materiale.

Maggiore Efficienza Operativa

Quando i pezzi vengono elaborati correttamente la prima volta, la necessità di operazioni secondarie costose e dispendiose in termini di tempo si riduce drasticamente.

C'è meno scarto, meno rilavorazioni e non è necessario pulire i pezzi dopo il trattamento per rimuovere gli ossidi. Questo migliora la produttività e riduce i costi operativi complessivi.

Efficienza Energetica Migliorata

I moderni sistemi di controllo, accoppiati a una precisa regolazione della temperatura, prevengono il superamento della temperatura. Il forno utilizza solo l'energia necessaria per raggiungere e mantenere il setpoint.

Ciò contribuisce all'efficienza energetica e a un processo di produzione più sostenibile ed economico, minimizzando gli sprechi.

Comprendere i Compromessi e i Requisiti del Sistema

Il controllo preciso della temperatura non è una caratteristica autonoma; è parte di un sistema integrato. La sua efficacia dipende interamente dalla qualità dei componenti circostanti.

Il Ruolo Critico dell'Uniformità

Una lettura precisa della temperatura in un singolo punto è insignificante se ci sono punti caldi e freddi altrove nel forno. L'uniformità della temperatura in tutto il volume di lavoro è essenziale.

Ciò si ottiene attraverso una progettazione intelligente del forno, inclusi elementi riscaldanti durevoli e sistemi per un flusso d'atmosfera uniforme, che assicura una distribuzione costante del gas e un trasferimento di calore.

La Necessità dell'Integrità dell'Atmosfera

Anche con un controllo perfetto della temperatura, il processo fallirà se l'atmosfera protettiva è contaminata. Una tenuta stagna è non negoziabile per impedire all'aria esterna di infiltrarsi nella camera.

Qualsiasi perdita compromette l'intero scopo dell'atmosfera controllata, reintroducendo ossigeno e altri contaminanti che causano ossidazione e altri difetti.

Le Esigenze sui Sistemi di Controllo

Il raggiungimento di questo livello di precisione richiede sistemi di controllo avanzati. Le termocoppie di alta qualità forniscono un feedback accurato, mentre i sofisticati controllori PID (Proporzionale-Integrale-Derivativo) gestiscono gli elementi riscaldanti per mantenere la temperatura stabile senza superare o scendere al di sotto del valore target.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta un forno ad atmosfera controllata, il tuo obiettivo primario determinerà dove concentrare l'attenzione.

- Se il tuo obiettivo primario è la qualità e la ripetibilità costanti: Dai priorità ai sistemi con un'uniformità di temperatura elevata documentata e controllori PID avanzati per garantire che ogni pezzo veda esattamente lo stesso profilo termico.

- Se il tuo obiettivo primario è l'efficienza operativa: Cerca forni con guarnizioni robuste e isolamento efficiente, poiché il controllo preciso della temperatura minimizza lo spreco di energia e riduce la necessità di costose post-lavorazioni.

- Se il tuo obiettivo primario è la versatilità del processo: Verifica che l'intervallo di temperatura e la precisione di controllo del forno siano sufficienti per gestire i processi più esigenti che intendi eseguire, come la brasatura multistadio o la sinterizzazione di ceramiche avanzate.

In definitiva, padroneggiare la temperatura è la chiave per sbloccare il pieno potenziale del trattamento termico in atmosfera controllata.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Qualità Superiore del Prodotto | Raggiunge esatti obiettivi metallurgici, riducendo difetti e impurità per una maggiore integrità del materiale. |

| Maggiore Efficienza Operativa | Minimizza gli scarti e le rilavorazioni, migliorando la produttività e riducendo i costi. |

| Efficienza Energetica Migliorata | Previene il superamento della temperatura, riducendo lo spreco di energia e supportando una produzione sostenibile. |

| Ripetibilità del Processo | Garantisce profili termici coerenti per risultati prevedibili in ogni lotto. |

| Versatilità nei Processi | Consente operazioni complesse come la brasatura e la sinterizzazione all'interno di strette finestre di temperatura. |

Pronto ad elevare i tuoi processi di trattamento termico con un controllo preciso della temperatura? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubi, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo i tuoi requisiti sperimentali unici, offrendo qualità, efficienza e ripetibilità superiori. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione di laboratorio o di produzione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati