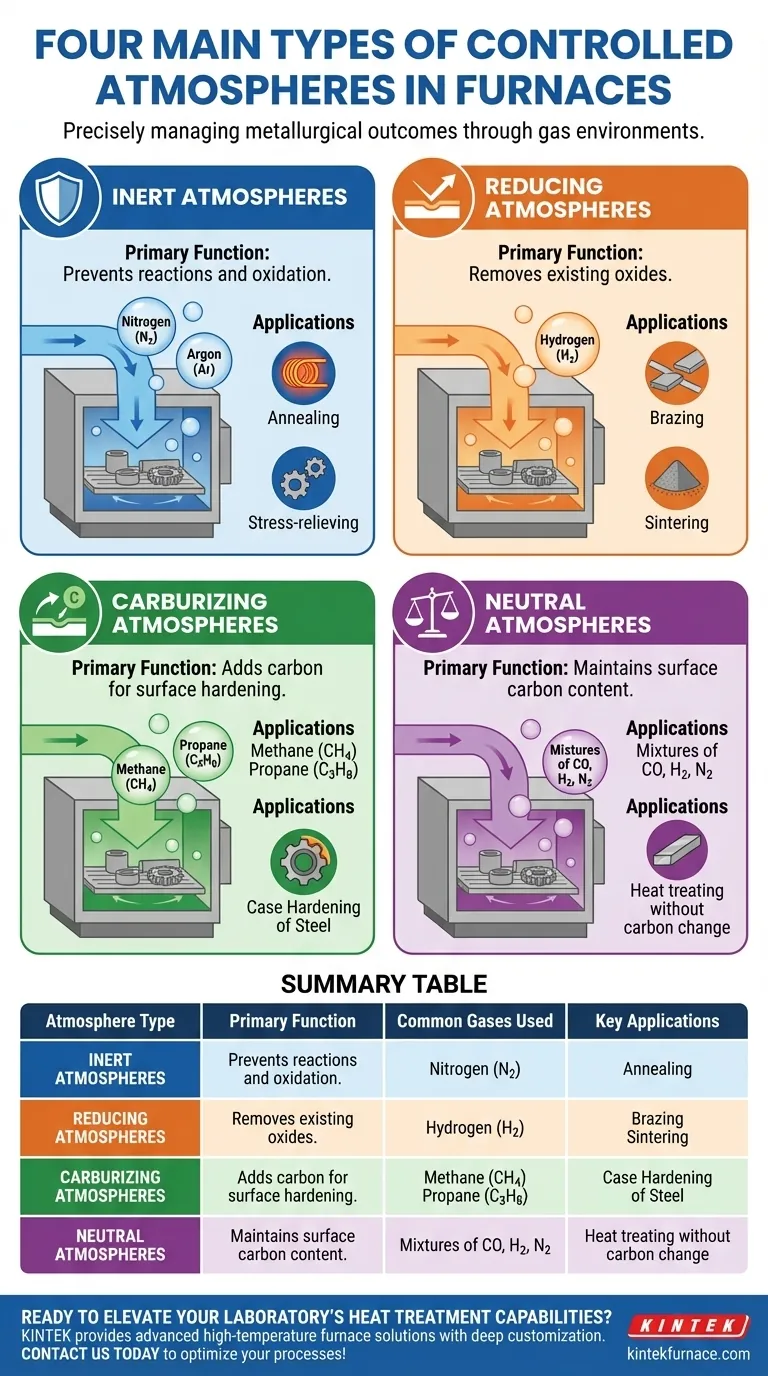

Fondamentalmente, un forno ad atmosfera controllata utilizza uno dei quattro principali ambienti gassosi per gestire con precisione il risultato di un processo di trattamento termico. Questi sono: atmosfere inerti per prevenire reazioni, atmosfere riducenti per rimuovere gli ossidi, atmosfere di carburazione per aggiungere carbonio per l'indurimento superficiale e atmosfere neutre per mantenere la composizione esistente del materiale. Ciascun tipo serve uno scopo metallurgico distinto oltre al semplice riscaldamento del pezzo.

La scelta della giusta atmosfera del forno non riguarda solo la protezione del materiale dall'aria. È una decisione ingegneristica attiva che manipola direttamente le proprietà chimiche e fisiche del componente finale.

Proteggere il materiale: atmosfere inerti e neutre

L'obiettivo più comune di un'atmosfera controllata è prevenire cambiamenti chimici indesiderati, principalmente ossidazione e formazione di incrostazioni, che si verificherebbero se un pezzo venisse riscaldato all'aria aperta.

Il ruolo delle atmosfere inerti

Le atmosfere inerti agiscono come uno scudo protettivo. Utilizzano gas come azoto (N2) o argon (Ar), che sono chimicamente non reattivi con il materiale del pezzo alle temperature di trattamento.

La funzione principale è spostare l'ossigeno. Ciò impedisce la formazione di ossidi (scaglia) sulla superficie del materiale, assicurando una finitura pulita per processi come la ricottura o la distensione.

La sfida di un'atmosfera neutra

Un'atmosfera veramente neutra è più complessa. Il suo obiettivo è riscaldare un pezzo di acciaio senza alterare il suo contenuto di carbonio superficiale, prevenendo sia l'aggiunta di carbonio (carburazione) sia la perdita di carbonio (decarburazione).

Ottenere ciò richiede un delicato equilibrio di miscele di gas, spesso contenenti monossido di carbonio (CO), idrogeno (H2) e azoto (N2), precisamente abbinate al potenziale di carbonio dell'acciaio a una specifica temperatura.

Modificare attivamente il materiale: atmosfere riducenti e di carburazione

In altre applicazioni, l'atmosfera è intenzionalmente reattiva. Viene utilizzata come strumento per modificare attivamente la chimica superficiale del materiale per ottenere una proprietà desiderata.

Invertire l'ossidazione con atmosfere riducenti

Le atmosfere riducenti sono progettate per rimuovere chimicamente gli ossidi già presenti sulla superficie di un materiale.

L'agente riducente più comune è l'idrogeno (H2). Ad alte temperature, l'idrogeno reagisce con gli ossidi metallici (come l'ossido di ferro) per formare metallo puro e vapore acqueo, che viene poi espulso dal forno. Ciò è fondamentale per processi come la brasatura e la sinterizzazione, dove le superfici prive di ossido sono essenziali per il legame metallurgico.

Indurire le superfici con atmosfere di carburazione

Le atmosfere di carburazione sono utilizzate per aumentare il contenuto di carbonio sulla superficie dei pezzi in acciaio a basso tenore di carbonio. Questo processo, noto come cementazione, crea uno strato esterno duro e resistente all'usura mantenendo un nucleo più morbido e tenace.

Queste atmosfere introducono gas ricchi di carbonio come metano (CH4) o propano (C3H8) nel forno. Ad alte temperature, questi gas si decompongono, consentendo agli atomi di carbonio di diffondere nella superficie dell'acciaio.

Comprendere i compromessi e i rischi

Sebbene potenti, ogni tipo di atmosfera comporta le proprie considerazioni in termini di costi, sicurezza e controllo del processo.

Costo rispetto a purezza

L'argon è quasi completamente inerte e ideale per metalli altamente reattivi come il titanio, ma è molto costoso. L'azoto è un'alternativa molto più economica per la maggior parte delle applicazioni, ma può formare nitruri indesiderati con alcuni metalli a temperature molto elevate.

Il fattore sicurezza: la gestione dell'idrogeno

L'idrogeno è un eccellente agente riducente, ma è anche altamente infiammabile e può formare miscele esplosive con l'aria. I forni che utilizzano alte concentrazioni di idrogeno richiedono sistemi di sicurezza robusti, rilevamento delle perdite e procedure operative attente.

La precisione della carburazione

Controllare un processo di carburazione è una scienza. Un controllo improprio della composizione del gas, della temperatura o del tempo può portare a una zona cementata troppo superficiale, troppo profonda o con un eccesso di carbonio, il che può causare fragilità.

Il mito di un'atmosfera "perfettamente neutra"

Mantenere un'atmosfera perfettamente neutra è difficile. Piccole fluttuazioni nel flusso del gas o nella temperatura possono facilmente far pendere la bilancia, portando a una decarburazione involontaria, che ammorbidisce la superficie del materiale e può comprometterne la vita a fatica.

Selezionare l'atmosfera giusta per il tuo obiettivo

La scelta dell'atmosfera deve essere direttamente collegata al risultato metallurgico desiderato per il tuo componente.

- Se la tua attenzione principale è prevenire qualsiasi reazione superficiale o decolorazione: Un'atmosfera inerte come l'azoto è la tua scelta più affidabile.

- Se la tua attenzione principale è indurire la superficie di un pezzo in acciaio a basso tenore di carbonio: È necessaria un'atmosfera di carburazione per introdurre carbonio per la cementazione.

- Se la tua attenzione principale è pulire gli ossidi superficiali per preparare la brasatura o la sinterizzazione: È necessaria un'atmosfera riducente contenente idrogeno per una superficie pulita e attiva.

- Se la tua attenzione principale è trattare termicamente un pezzo di acciaio senza alterarne il carbonio superficiale: Hai bisogno di un'atmosfera neutra controllata con precisione e abbinata al potenziale di carbonio del materiale.

In definitiva, padroneggiare le atmosfere del forno significa trattare il gas non come una condizione di sfondo, ma come un ingrediente critico nel tuo processo di ingegneria dei materiali.

Tabella riassuntiva:

| Tipo di Atmosfera | Funzione Principale | Gas Comuni Utilizzati | Applicazioni Chiave |

|---|---|---|---|

| Inerte | Previene reazioni e ossidazione | Azoto (N2), Argon (Ar) | Ricottura, distensione |

| Riducente | Rimuove gli ossidi esistenti | Idrogeno (H2) | Brasatura, sinterizzazione |

| Carburazione | Aggiunge carbonio per l'indurimento superficiale | Metano (CH4), Propano (C3H8) | Cementazione dell'acciaio |

| Neutro | Mantiene il contenuto di carbonio superficiale | Miscele di CO, H2, N2 | Trattamento termico senza variazione di carbonio |

Pronto ad elevare le capacità di trattamento termico del tuo laboratorio? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare precisamente i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni per forni su misura possono ottimizzare i tuoi processi ad atmosfera controllata e fornire risultati metallurgici superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni