Nella sua essenza, la deposizione chimica da fase vapore (CVD) non è una singola tecnica, ma una famiglia di processi utilizzati per depositare film solidi sottili da uno stato gassoso. I tipi principali includono la CVD Termica, la CVD Potenziata al Plasma (PECVD), la CVD Metallo-Organica (MOCVD) e la Deposizione a Strati Atomici (ALD), ognuno distinto dai suoi principi operativi—come temperatura, pressione e fonte di energia—per adattarsi ad applicazioni specifiche, dai semiconduttori ai rivestimenti protettivi.

L'esistenza di diversi sistemi CVD non riguarda una scelta arbitraria; riguarda la risoluzione di specifici problemi ingegneristici. Ogni variazione è una manipolazione strategica di temperatura, pressione e chimica per ottenere un equilibrio desiderato tra qualità del film, velocità di deposizione e compatibilità con il materiale di base.

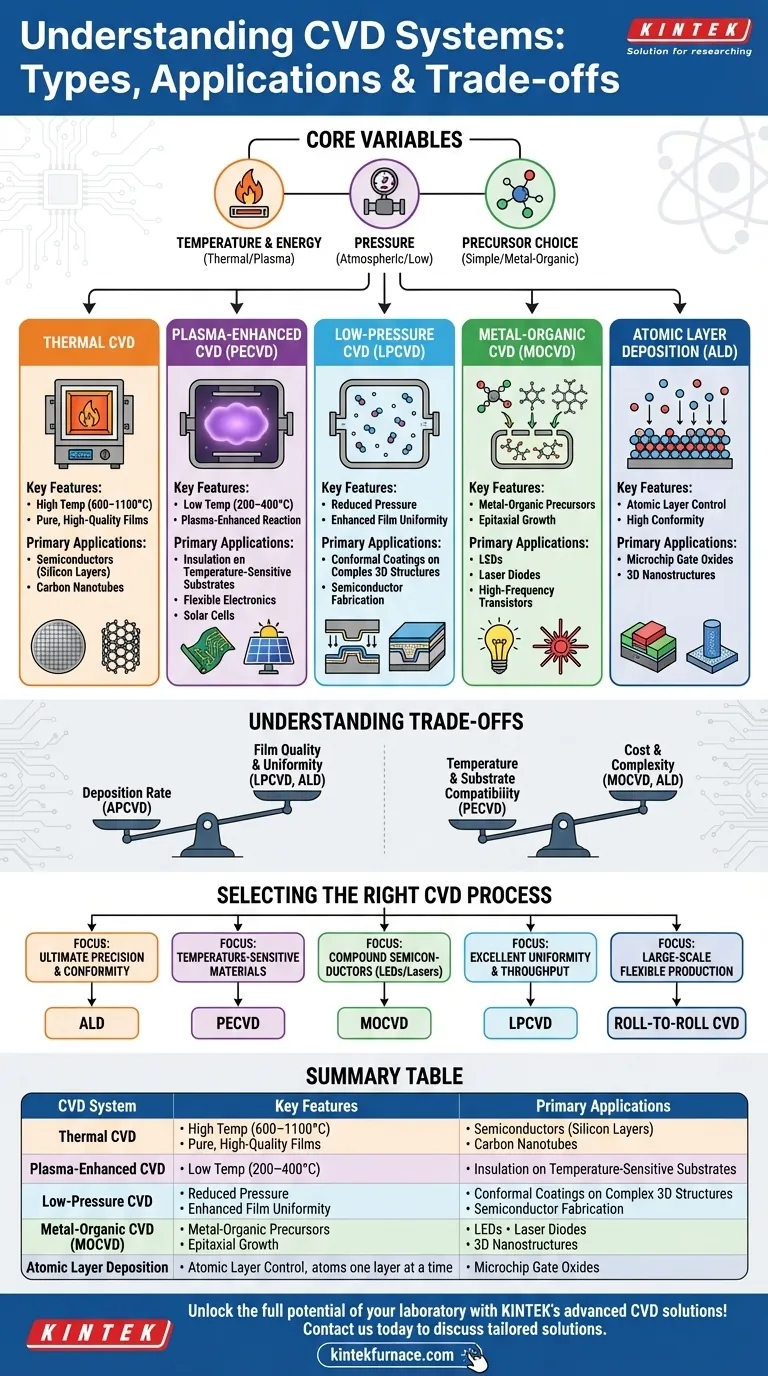

Le Variabili Fondamentali che Definiscono un Sistema CVD

Comprendere qualsiasi sistema CVD inizia con la comprensione delle tre variabili fondamentali che gli ingegneri manipolano per controllare il processo di deposizione del film.

Il Ruolo della Temperatura e dell'Energia

La temperatura è la forza trainante originale per le reazioni CVD. Fornisce l'energia termica necessaria per scomporre i gas precursori e consentire loro di reagire sulla superficie del substrato.

Tuttavia, le alte temperature possono danneggiare substrati sensibili come polimeri o componenti elettronici preesistenti. Questa limitazione ha portato a metodi come la CVD Potenziata al Plasma (PECVD), che utilizza un plasma ricco di energia per facilitare la reazione a temperature molto più basse.

L'Impatto della Pressione

La pressione all'interno della camera del reattore influenza direttamente il comportamento delle molecole di gas. È una leva critica per controllare la qualità del film.

La CVD a Pressione Atmosferica (APCVD) è veloce e semplice ma può comportare una minore uniformità del film. Al contrario, la CVD a Bassa Pressione (LPCVD) riduce le reazioni in fase gassosa, consentendo ai precursori di coprire il substrato in modo più uniforme e portando a film altamente uniformi e conformi.

Il Significato della Scelta del Precursore

"Chimica" nella deposizione chimica da fase vapore si riferisce ai gas precursori. La scelta del precursore determina il materiale che viene depositato.

Per materiali standard come il nitruro di silicio, vengono utilizzati precursori semplici. Per materiali più complessi, come i semiconduttori composti utilizzati nei LED, è richiesta la specializzata CVD Metallo-Organica (MOCVD), che utilizza composti metallo-organici come precursori.

Una Panoramica dei Sistemi CVD Chiave

Ogni tipo di sistema CVD è una soluzione ottimizzata per un particolare insieme di requisiti.

CVD Termica: Le Fondamenta ad Alta Temperatura

Questa è la forma classica di CVD, che si basa esclusivamente su alte temperature (tipicamente 600–1100°C) per guidare la reazione chimica.

È molto efficace per produrre film puri e di alta qualità ed è ampiamente utilizzata per depositare strati di silicio nella produzione di semiconduttori e per la crescita di nanotubi di carbonio. Il suo principale svantaggio è il budget termico elevato.

CVD Potenziata al Plasma (PECVD): Abbassare la Barriera Termica

La PECVD utilizza un plasma per energizzare i gas precursori, consentendo la deposizione a temperature significativamente più basse (tipicamente 200–400°C).

Ciò la rende indispensabile per depositare film, come il nitruro di silicio per l'isolamento, su substrati sensibili alla temperatura come wafer di semiconduttori finiti o plastiche per l'elettronica flessibile e le celle solari.

CVD a Bassa Pressione (LPCVD): Migliorare l'Uniformità del Film

Operando a pressione ridotta, la LPCVD minimizza le reazioni indesiderate in fase gassosa. Ciò consente alle specie reattive di viaggiare più lontano e rivestire strutture tridimensionali complesse con eccezionale uniformità.

La sua capacità di produrre film altamente conformi la rende un cavallo di battaglia nella fabbricazione di semiconduttori per creare strati isolanti e conduttivi su topografie microscopiche dei dispositivi.

CVD Metallo-Organica (MOCVD): Per Semiconduttori Composti Avanzati

La MOCVD è un sottotipo specializzato di CVD termica che utilizza precursori metallo-organici per depositare film monocristallini di alta qualità.

È la tecnologia dominante per la produzione di optoelettronica ad alte prestazioni, inclusi i materiali a base di nitruro di gallio (GaN) utilizzati nell'illuminazione LED moderna, nei diodi laser e nei transistor ad alta frequenza.

Deposizione a Strati Atomici (ALD): Lo Standard di Precisione

Sebbene talvolta considerata una classe separata, l'ALD è una tecnica CVD avanzata che deposita materiale un strato atomico alla volta in un processo sequenziale e autolimitante.

Ciò fornisce un controllo senza pari sullo spessore del film e sulla conformità, anche sulle strutture 3D più complesse. È fondamentale per produrre gli ossidi di gate dielettrici ad alta costante (high-k) ultrassottili richiesti per i microchip moderni e miniaturizzati.

Comprendere i Compromessi

La scelta di un metodo CVD comporta il bilanciamento di priorità concorrenti. Non esiste un unico sistema "migliore"; esiste solo il sistema migliore per un obiettivo specifico.

Velocità di Deposizione vs. Qualità del Film

In generale, i metodi di deposizione più veloci come l'APCVD possono talvolta compromettere la qualità e l'uniformità del film. I processi più lenti e controllati come l'LPCVD e soprattutto l'ALD offrono qualità e conformità superiori, ma a scapito della produttività.

Temperatura vs. Compatibilità del Substrato

Il compromesso principale per la CVD Termica è l'alta temperatura, che limita il suo utilizzo a substrati robusti come i wafer di silicio. Processi come la PECVD sono stati inventati specificamente per superare questa limitazione, consentendo la deposizione su una gamma molto più ampia di materiali.

Costo e Complessità vs. Prestazioni

I sistemi più semplici come l'APCVD sono meno costosi da gestire. Al contrario, i sistemi altamente specializzati come MOCVD e ALD richiedono apparecchiature e precursori complessi e costosi, ma offrono prestazioni e materiali altrimenti irraggiungibili.

Selezione del Processo CVD Giusto per il Tuo Obiettivo

La tua scelta della tecnica CVD dovrebbe essere guidata direttamente dal tuo obiettivo applicativo principale.

- Se la tua attenzione principale è la massima precisione e conformità per dispositivi su scala nano: L'ALD è l'unica scelta per ottenere un controllo a livello di angstrom sullo spessore del film.

- Se la tua attenzione principale è la deposizione su materiali sensibili alla temperatura: La PECVD fornisce l'energia necessaria attraverso il plasma, proteggendo il substrato sottostante.

- Se la tua attenzione principale è la creazione di semiconduttori composti di alta qualità per LED o laser: La MOCVD è lo standard industriale per la crescita epitassiale richiesta.

- Se la tua attenzione principale è un'eccellente uniformità del film su topografie complesse: La LPCVD offre un potente equilibrio tra qualità e produttività ragionevole.

- Se la tua attenzione principale è la produzione su larga scala di elettronica flessibile: La CVD Roll-to-Roll è progettata per la produzione ad alto volume su substrati flessibili come il grafene.

In definitiva, il sistema CVD giusto è quello che fornisce le proprietà e le prestazioni del materiale richieste entro i vincoli fisici ed economici del tuo progetto.

Tabella Riassuntiva:

| Tipo di Sistema CVD | Caratteristiche Chiave | Applicazioni Principali |

|---|---|---|

| CVD Termica | Alta temperatura (600–1100°C), film puri | Semiconduttori, nanotubi di carbonio |

| PECVD | Bassa temperatura (200–400°C), potenziata al plasma | Isolamento su wafer, elettronica flessibile |

| LPCVD | Bassa pressione, alta uniformità | Fabbricazione di semiconduttori, rivestimenti conformi |

| MOCVD | Precursori metallo-organici, crescita epitassiale | LED, diodi laser, transistor ad alta frequenza |

| ALD | Controllo a strato atomico, alta conformità | Ossidi di gate per microchip, nanostrutture 3D |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando su semiconduttori, optoelettronica o rivestimenti protettivi. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura