La sinterizzazione a plasma a scintilla (SPS) trasforma fondamentalmente la fabbricazione del diboruro di titanio utilizzando correnti elettriche pulsate per generare calore interno direttamente all'interno dello stampo di grafite e del campione stesso. Questo meccanismo facilita velocità di riscaldamento di diverse centinaia di gradi al minuto, consentendo la purificazione delle superfici delle polveri e la completa densificazione del materiale in pochi minuti anziché ore.

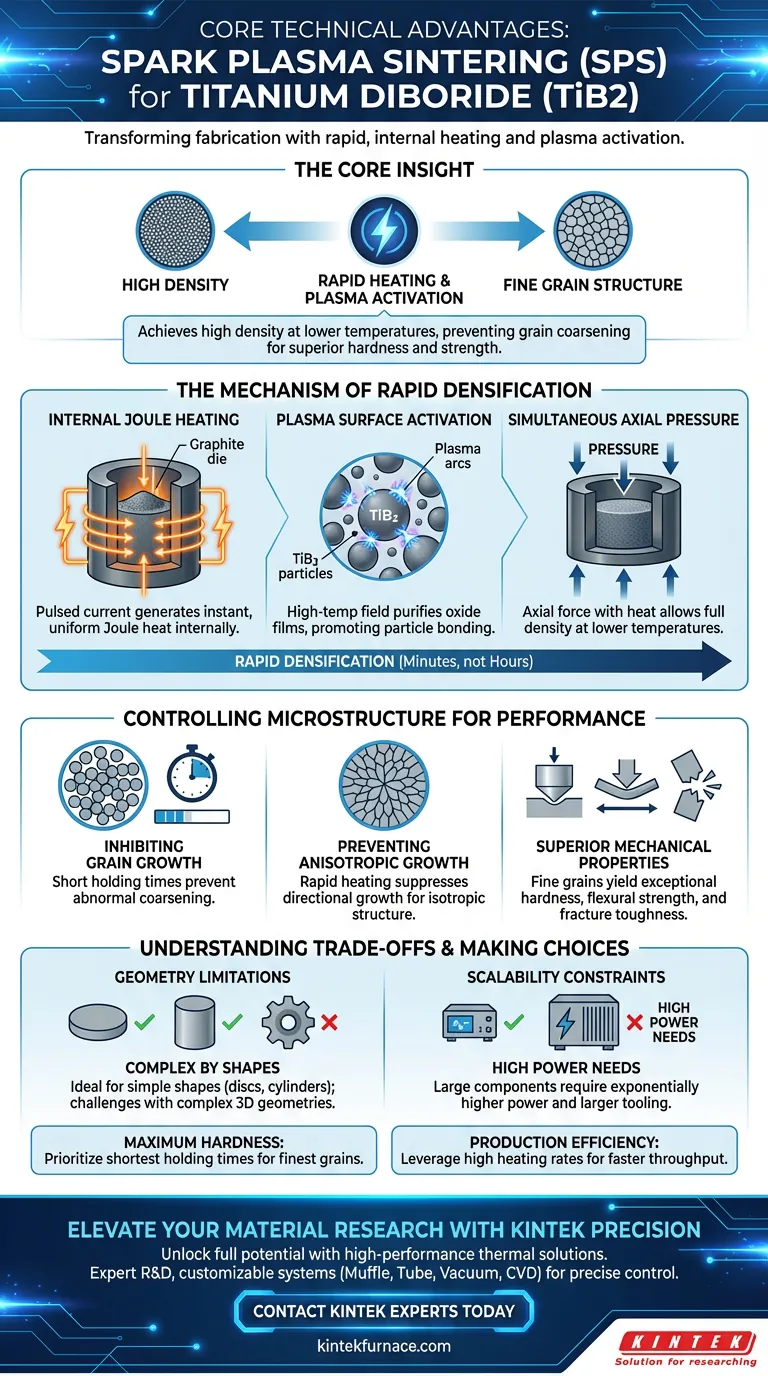

Il concetto chiave L'SPS risolve la sfida principale della sinterizzazione del diboruro di titanio: bilanciare densità e struttura dei grani. Utilizzando il riscaldamento rapido e l'attivazione al plasma, l'SPS raggiunge un'alta densità a temperature più basse senza consentire l'ingrossamento della struttura dei grani, con conseguente durezza e resistenza meccanica superiori rispetto alla pressatura a caldo tradizionale.

Il meccanismo di rapida densificazione

Riscaldamento Joule interno

A differenza dei forni tradizionali che si basano su elementi riscaldanti esterni, l'SPS fa passare impulsi di corrente elevata direttamente attraverso lo stampo di grafite e la polvere ceramica.

Questo genera calore Joule internamente, garantendo che l'energia venga erogata istantaneamente e uniformemente al materiale.

Attivazione superficiale al plasma

Il campo ad alta temperatura creato dalla corrente pulsata fornisce un vantaggio chimico critico: purifica il film di ossido sulle superfici delle polveri.

Questa "attivazione al plasma" pulisce i bordi dei grani, promuovendo un migliore legame tra le particelle e accelerando il processo di densificazione.

Pressione assiale simultanea

Mentre la corrente riscalda il materiale, il sistema applica una pressione assiale sincronizzata.

Questa combinazione di energia termica e meccanica consente al materiale di raggiungere la piena densità a temperature significativamente più basse rispetto ai metodi convenzionali.

Controllo della microstruttura per le prestazioni

Inibizione della crescita dei grani

Il vantaggio tecnico distintivo dell'SPS è la velocità di lavorazione. Poiché i tempi di mantenimento sono estremamente brevi, il materiale non è esposto al calore elevato abbastanza a lungo perché i grani si uniscano e crescano.

Ciò inibisce significativamente il grossolano ingrossamento dei grani di diboruro di titanio, preservando una microstruttura fine.

Prevenzione della crescita anisotropa

Il diboruro di titanio ha una tendenza alla crescita anisotropa (crescita in direzioni specifiche) durante lunghi cicli di riscaldamento.

Le rapide velocità di riscaldamento dell'SPS sopprimono questo comportamento, garantendo una struttura dei grani più uniforme e isotropa.

Proprietà meccaniche superiori

La conservazione di grani fini si traduce direttamente nelle prestazioni meccaniche.

Poiché la microstruttura rimane fine e densa, il componente finale presenta eccezionale durezza, migliore resistenza alla flessione e maggiore tenacità alla frattura.

Comprensione dei compromessi

Limitazioni geometriche

L'SPS utilizza tipicamente pressione uniassiale all'interno di uno stampo di grafite.

Ciò rende il processo ideale per forme semplici come dischi o cilindri, ma presenta notevoli sfide per la fabbricazione di geometrie 3D complesse e non simmetriche.

Vincoli di scalabilità

La necessità di far passare corrente elevata attraverso lo stampo crea limitazioni di dimensioni.

La fabbricazione di componenti molto grandi richiede alimentatori esponenzialmente più potenti e attrezzature più grandi, rendendo la scalabilità più difficile rispetto alla sinterizzazione senza pressione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore della sinterizzazione a plasma a scintilla per la tua applicazione specifica, considera queste priorità strategiche:

- Se la tua priorità principale è la massima durezza: Dai priorità ai tempi di mantenimento più brevi possibili per mantenere la dimensione dei grani più fine possibile, poiché questo è il principale motore della resistenza meccanica.

- Se la tua priorità principale è l'efficienza di produzione: Sfrutta le alte velocità di riscaldamento per ridurre i tempi di ciclo totali a pochi minuti, aumentando significativamente la produttività rispetto alla pressatura a caldo.

L'SPS non è solo un riscaldatore più veloce; è uno strumento di controllo microstrutturale che ti consente di aggirare il tradizionale compromesso tra velocità di lavorazione e qualità del materiale.

Tabella riassuntiva:

| Caratteristica | Vantaggio tecnico | Impatto sulle prestazioni |

|---|---|---|

| Riscaldamento Joule interno | Corrente pulsata diretta attraverso stampo/campione | Rapida densificazione in minuti, non ore |

| Attivazione al plasma | Purifica il film di ossido sulle superfici delle polveri | Migliore legame tra particelle e purezza dei bordi dei grani |

| Lavorazione rapida | Tempi di mantenimento estremamente brevi | Inibisce l'ingrossamento dei grani per una microstruttura più fine |

| Energia combinata | Pressione termica e assiale simultanea | Raggiunge la piena densità a temperature significativamente più basse |

| Controllo della microstruttura | Sopprime la crescita anisotropa | Eccezionale durezza e migliore tenacità alla frattura |

Eleva la tua ricerca sui materiali con KINTEK Precision

Sblocca il pieno potenziale della tua fabbricazione ceramica con soluzioni termiche ad alte prestazioni da KINTEK. Supportati da R&D esperto e produzione di livello mondiale, forniamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, insieme ad altri forni specializzati ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Sia che tu stia affinando compositi di diboruro di titanio o sviluppando materiali di prossima generazione, le nostre attrezzature forniscono il controllo preciso necessario per aggirare i compromessi di lavorazione tradizionali.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e trovare il sistema ad alta temperatura ideale per la tua applicazione.

Guida Visiva

Riferimenti

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come influisce il controllo della temperatura sulla dealloying del rame nanoporoso? Padroneggiare l'uniformità e le dimensioni dei pori

- Quale tipo di attrezzatura di laboratorio viene utilizzata per la sintesi ad alta temperatura di g-C3N4? Strumenti chiave per il successo

- Quali condizioni di processo sono fornite dal sistema fuso NaOH-KOH? Incisione ad alta temperatura con sali per il recupero del silicio

- Quali sono i vantaggi tecnici dell'utilizzo di un metallo d'apporto rivestito di flussante con il 20% di argento? Ottimizzare costi e integrità delle giunzioni

- Perché il foglio di alluminio viene utilizzato durante la selenizzazione e la carbonizzazione? Ottieni una sintesi superiore di nanoparticelle di ZnSe

- Perché i forni a batch sono considerati essenziali per determinate applicazioni? Ottenere precisione e flessibilità nel trattamento termico

- Come fa il processo di essiccazione in forno di laboratorio a garantire la qualità dei catalizzatori bimetallici? Stabilità dei pori e dispersione

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a resistenza a sei zone nella VGF-VB? Sblocca la crescita di precisione