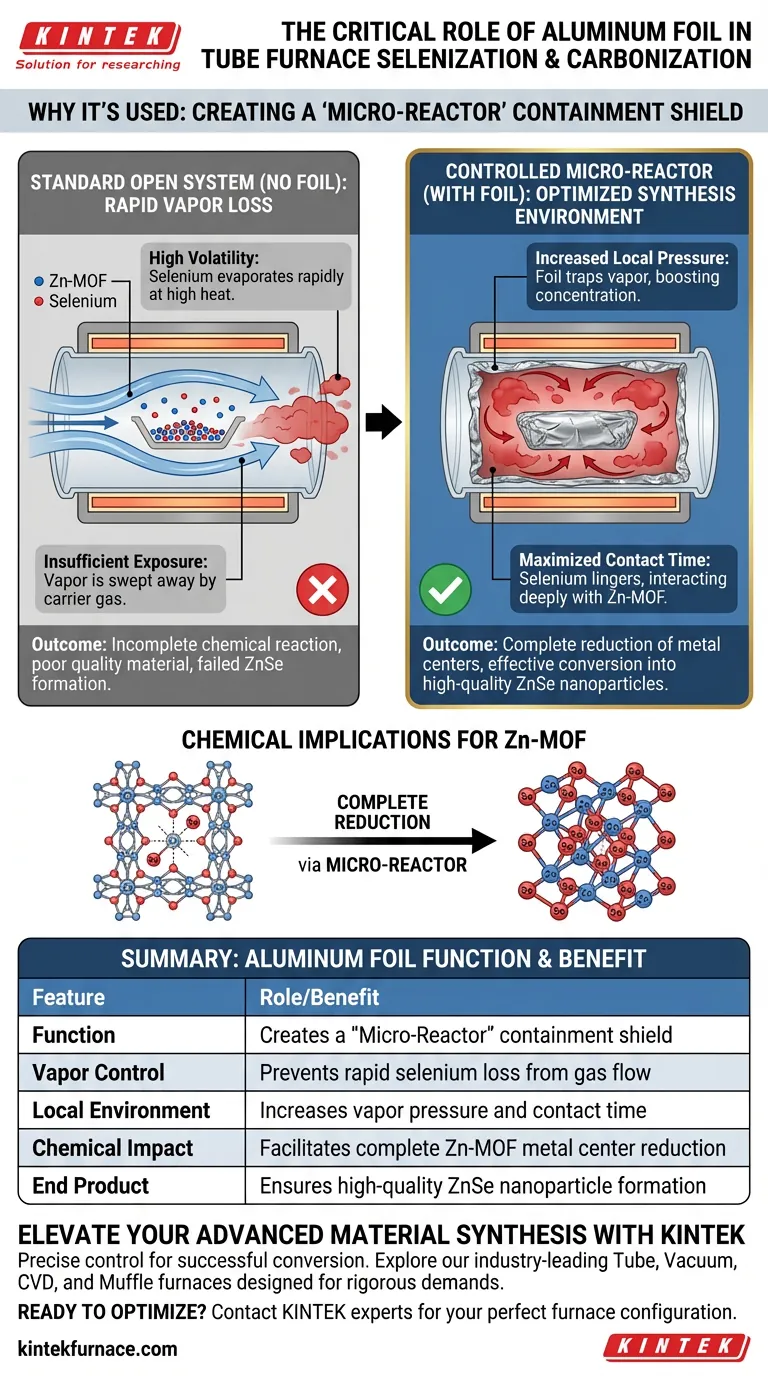

Il foglio di alluminio funge da scudo di contenimento critico all'interno del forno tubolare per regolare la volatilità del selenio. Avvolgendo i precursori nel foglio, trasformi un trattamento termico aperto standard in un ambiente di sintesi controllato ad alta pressione che previene la perdita di reagenti.

Agendo come un "microreattore", il foglio di alluminio intrappola il vapore di selenio per aumentare la pressione locale e prolungare il tempo di contatto. Ciò garantisce la completa riduzione dei centri metallici nelle strutture MOF di Zn, facilitando la loro efficace conversione in nanoparticelle di ZnSe.

La Sfida della Volatilità

Gestire la Rapida Perdita di Vapore

Il selenio è altamente volatile alle alte temperature richieste per la carbonizzazione e la selenizzazione. In una configurazione standard di forno tubolare, il gas di trasporto allontanerebbe rapidamente questi vapori.

La Conseguenza dei Sistemi Aperti

Senza una barriera fisica, la concentrazione di vapore di selenio attorno al campione diminuisce troppo rapidamente. Questa esposizione insufficiente porta a reazioni chimiche incomplete e a una scarsa qualità del materiale.

Il Meccanismo del "Microreattore"

Aumentare la Pressione Locale

Il foglio di alluminio crea uno spazio confinato attorno al campione, spesso definito microreattore. Man mano che il selenio crea vapore, il foglio lo intrappola, aumentando significativamente la pressione di vapore locale attorno al materiale target.

Massimizzare il Tempo di Contatto

Questo confinamento costringe il vapore di selenio a rimanere a contatto diretto con il materiale precursore. Invece di fuoriuscire a valle, il reagente rimane disponibile per interagire con la struttura per tutta la durata del trattamento termico.

Implicazioni Chimiche per il MOF di Zn

Colpire i Centri Metallici

L'obiettivo principale di questa tecnica è influenzare la struttura del MOF di Zn (Zinc Metal-Organic Framework). Il vapore di selenio intrappolato è costretto a interagire profondamente con i centri metallici del framework.

Facilitare la Riduzione Completa

L'ambiente ad alta pressione garantisce che gli ioni metallici siano completamente ridotti. Questa intensa interazione è necessaria per guidare la conversione chimica da uno stato precursore a stabili nanoparticelle di ZnSe (Selenuro di Zinco).

Comprendere i Compromessi

Contenimento vs. Flusso

Mentre il forno tubolare fornisce un flusso continuo di gas inerte, il foglio interrompe deliberatamente questo flusso a livello del campione. Si sta dando priorità alla densità del reagente rispetto allo scambio di gas per l'area specifica di sintesi.

La Necessità della Barriera

Omettere il foglio non è semplicemente meno efficiente; spesso si traduce in un fallimento nella sintesi del materiale target. Senza l'effetto microreattore, la conversione in nanoparticelle di ZnSe può essere parziale o inesistente a causa della carenza di reagenti.

Fare la Scelta Giusta per la Tua Sintesi

Per ottenere nanoparticelle semiconduttrici di alta qualità, è essenziale applicare questa strategia di contenimento.

- Se il tuo obiettivo principale è la Conversione Chimica: Usa l'involucro di foglio di alluminio per garantire un'alta pressione di vapore locale, assicurando che i precursori MOF di Zn si convertano completamente in ZnSe.

- Se il tuo obiettivo principale è la Gestione dei Vapori: Affidati al foglio per agire come un tampone fisico, prevenendo la rapida deplezione del selenio prima che la reazione sia completa.

Questa semplice aggiunta trasforma la termodinamica del tuo forno, assicurando che i tuoi precursori reagiscano piuttosto che evaporare.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Foglio di Alluminio |

|---|---|

| Funzione | Crea uno scudo di contenimento "Microreattore" |

| Controllo del Vapore | Previene la rapida perdita di selenio dal flusso di gas di trasporto |

| Ambiente Locale | Aumenta la pressione di vapore e il tempo di contatto del reagente |

| Impatto Chimico | Facilita la completa riduzione dei centri metallici del MOF di Zn |

| Prodotto Finale | Garantisce la formazione di nanoparticelle di ZnSe di alta qualità |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra una conversione chimica riuscita e una sintesi fallita. KINTEK fornisce forni tubolari, sotto vuoto, CVD e muffole leader del settore, progettati per soddisfare le rigorose esigenze della ricerca sulla selenizzazione e carbonizzazione.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi offrono la stabilità e l'uniformità di temperatura richieste per i tuoi esperimenti di microreattore più sensibili. Che tu stia sviluppando nanoparticelle di ZnSe o complesse strutture MOF, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze uniche di lavorazione termica.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contatta KINTEK oggi stesso per consultare i nostri esperti sulla configurazione perfetta del forno per i tuoi obiettivi di ricerca.

Guida Visiva

Riferimenti

- Ying Wang, Yun Wang. <i>In‐situ</i> confining selenium within bubble – like carbon nanoshells for ultra‐stable Li−Se batteries. DOI: 10.1002/chem.202304114

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come viene generato il calore indotto in un materiale conduttivo esposto a un campo magnetico? Padroneggia il riscaldamento rapido e senza contatto

- Quali vantaggi offre un forno sottovuoto rispetto a un forno standard per film di MXene V2CTx? Proteggi la qualità del tuo materiale

- Quali sono i principali tipi di forni per sinterizzazione? Trova la soluzione perfetta per i tuoi materiali

- Quale ruolo svolge un sistema RTA nella preparazione della Zirconia? Padronanza della Trasformazione di Fase per la Deposizione Avanzata

- Perché è necessaria l'immersione a lungo termine in NaOH per il carbonio poroso? Ottimizza la rimozione del tuo modello e l'area superficiale

- Qual è il significato di un sistema di controllo del flusso per la sicurezza durante la passivazione in situ delle polveri di U-6Nb?

- In che modo un sistema di flusso d'aria regolabile influisce sulla tostatura della spodumene? Ottimizzare il calore e la trasformazione di fase

- Qual è il ruolo di un forno di essiccazione sotto vuoto da laboratorio nella preparazione della sospensione per elettrodi LNMO? Rimozione del solvente principale