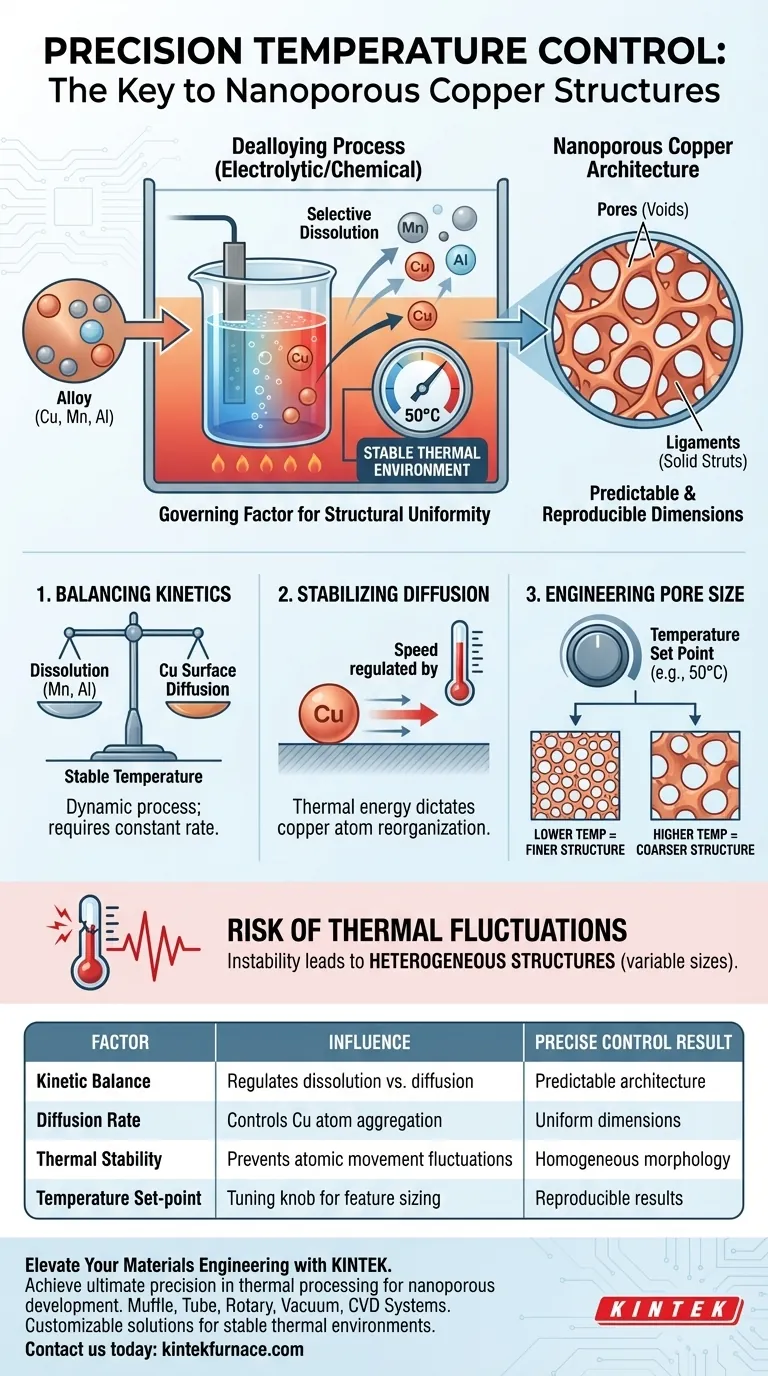

Il controllo preciso della temperatura è il fattore determinante per l'uniformità strutturale. Mantenendo un ambiente termico stabile, si regolano direttamente i processi cinetici della dealloying. Questa stabilità garantisce che la dissoluzione selettiva degli elementi sacrificali (Manganese e Alluminio) e la successiva diffusione superficiale del Rame avvengano a una velocità costante, risultando in architetture nanoporose prevedibili.

La dealloying è fondamentalmente una corsa cinetica tra dissoluzione e diffusione. Il controllo della temperatura non facilita semplicemente la reazione; stabilizza il movimento atomico necessario per ingegnerizzare dimensioni specifiche di pori e legamenti.

La Meccanica della Stabilità Termica

Bilanciare i Processi Cinetici

La dealloying non è un evento statico; è un processo cinetico dinamico. Coinvolge la rimozione selettiva di Manganese e Alluminio dalla matrice della lega. Contemporaneamente, gli atomi di Rame rimanenti devono riorganizzarsi per formare la struttura finale.

Il Ruolo della Diffusione del Rame

Man mano che gli elementi sacrificali si dissolvono, gli atomi di Rame subiscono una diffusione superficiale. Questo movimento è necessario per aggregare il rame rimanente in una rete coerente. La velocità con cui questi atomi si muovono è dettata quasi interamente dall'energia termica.

Stabilizzare l'Ambiente

Il controllo preciso crea un ambiente termico stabile, come una temperatura costante di 50 gradi Celsius. Senza questa stabilità, la velocità di diffusione del rame fluttuerebbe. Questa coerenza è l'unico modo per garantire che la reazione proceda uniformemente su tutto il campione.

Ingegnerizzare Dimensioni di Pori e Legamenti

Definire l'Architettura

Il materiale risultante è definito da due caratteristiche: pori (vuoti) e legamenti (strutture solide). Le dimensioni di queste caratteristiche non sono casuali; sono il risultato diretto della velocità con cui gli atomi di rame potevano muoversi e aggregarsi.

Regolare le Dimensioni

Bloccando la temperatura, si blocca efficacemente la velocità di diffusione. Ciò consente la creazione di strutture con dimensioni controllabili. Se la temperatura viene mantenuta costante, le dimensioni risultanti dei pori e dei legamenti diventano prevedibili e riproducibili.

Comprendere i Compromessi

Il Rischio di Fluttuazioni Termiche

Il principale insidia nella dealloying è l'instabilità termica. Se la temperatura aumenta o diminuisce durante il processo, la velocità di diffusione cambia istantaneamente. Ciò porta a strutture eterogenee, in cui le dimensioni dei pori variano significativamente da una regione all'altra.

Sensibilità ai Punti di Impostazione

Sebbene la stabilità sia fondamentale, la temperatura specifica scelta (ad esempio, 50 gradi Celsius) funge da manopola di regolazione. È fondamentale notare che il "controllo preciso" implica il mantenimento della temperatura *scelta*, non solo il riscaldamento del campione. Deviare dal punto di impostazione ottimale può portare a strutture troppo grossolane o incomplete.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere strutture di rame nanoporoso di alta qualità, devi considerare la temperatura come un parametro di progettazione piuttosto che una semplice condizione ambientale.

- Se il tuo obiettivo principale è l'Uniformità Strutturale: Dai priorità all'isolamento termico e ai loop di feedback per garantire che la temperatura non si discosti mai dal tuo punto di impostazione.

- Se il tuo obiettivo principale è il Dimensionamento delle Caratteristiche: Sperimenta con diversi plateau di temperatura stabili (ad esempio, 50°C vs. 60°C) per alterare la velocità di diffusione e modificare le dimensioni dei pori risultanti.

Padroneggiare l'ambiente termico è il primo passo verso il padroneggiamento della morfologia del materiale.

Tabella Riassuntiva:

| Fattore | Influenza sulla Struttura Nanoporosa | Risultato del Controllo Preciso |

|---|---|---|

| Equilibrio Cinetico | Regola la dissoluzione rispetto alla diffusione superficiale | Architettura strutturale prevedibile |

| Velocità di Diffusione | Controlla come si aggregano gli atomi di Rame | Dimensioni uniformi di pori e legamenti |

| Stabilità Termica | Previene fluttuazioni nel movimento atomico | Morfologia omogenea su tutto il campione |

| Punto di Impostazione della Temperatura | Agisce come manopola di regolazione per il dimensionamento delle caratteristiche | Risultati riproducibili per applicazioni specifiche |

Eleva la Tua Ingegneria dei Materiali con KINTEK

Ottieni la massima precisione nella lavorazione termica con le soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta temperatura, tutti completamente personalizzabili per soddisfare le rigorose esigenze dello sviluppo di strutture nanoporose.

Sia che tu stia affinando le velocità di diffusione del rame o scalando processi di dealloying specializzati, le nostre attrezzature garantiscono l'ambiente termico stabile richiesto dalla tua ricerca. Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Jinyi Wang, Yuan Ji. Nanoporous Copper Fabricated by Dealloying Single-Phase Mn-Cu-Al Alloy and Its Non-Enzymatic Glucose Detection. DOI: 10.3390/cryst15060563

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché l'attrezzatura di trattamento termico ad alte prestazioni e ad alta temperatura è essenziale per la calcinazione dell'ossido di rame a 900°C?

- Quali sono i vantaggi di padroneggiare la fase di sinterizzazione? Ottenere Risparmi sui Costi e Progetti Complessi

- Come fa l'algoritmo QIO a migliorare la precisione del controllo della temperatura nei forni elettrici? Ottenere l'ottimizzazione globale

- Quale ruolo svolge un forno di sinterizzazione rapida a nastro nella formazione dei contatti metallici? Ottimizzare l'efficienza delle celle solari

- Qual è la funzione principale di un forno essiccatore nella preparazione dell'ossido di calcio dai rifiuti di guscio d'uovo? Massimizzare la purezza

- Come influisce il raffreddamento rapido dopo il trattamento di diffusione sulle proprietà del materiale della struttura in silicio? Bloccare le fasi vitali

- Perché un sistema di controllo preciso della temperatura è essenziale per la carbonizzazione del legno? Ottenere una fedeltà di forma perfetta

- Perché è necessario un forno sottovuoto durante la preparazione dei compositi Al-CNTs/h-BN? Prevenire difetti e garantire la purezza