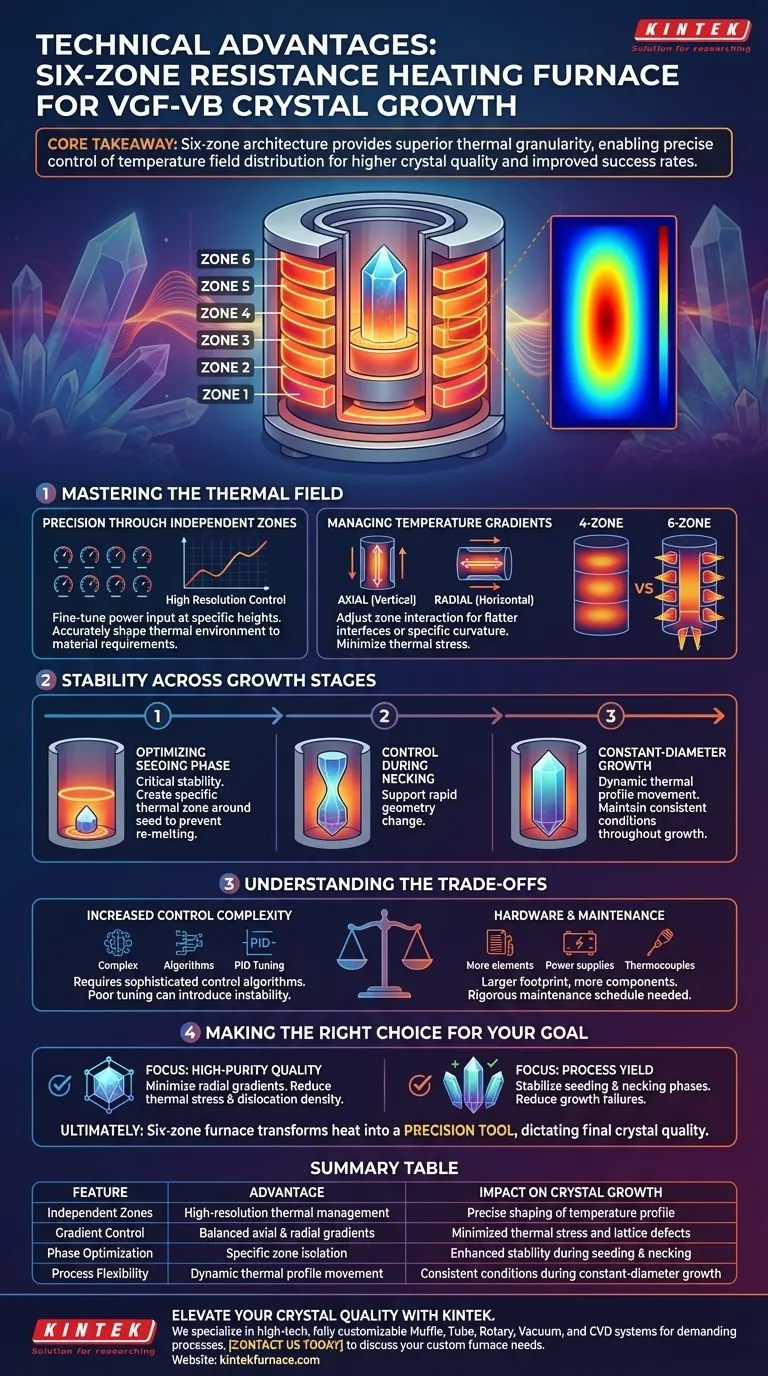

Il principale vantaggio tecnico di un forno a resistenza a sei zone è la sua superiore granularità nella gestione termica rispetto ai sistemi standard a quattro zone. Utilizzando sei zone di riscaldamento controllate in modo indipendente, questa architettura consente una manipolazione precisa della distribuzione del campo di temperatura, permettendo agli operatori di gestire in modo flessibile sia i gradienti di temperatura assiali che radiali.

Concetto chiave: La crescita dei cristalli richiede ambienti termici distinti nelle diverse fasi di sviluppo. Il forno a sei zone fornisce il controllo coordinato necessario per stabilizzare questi ambienti, traducendosi direttamente in una maggiore qualità del cristallo e in migliori tassi di successo nel processo VGF-VB.

Gestire il Campo Termico

Precisione attraverso zone indipendenti

La caratteristica distintiva di questa architettura del forno è l'uso di sei zone di riscaldamento indipendenti. A differenza dei più semplici sistemi a quattro zone, questa configurazione consente una risoluzione di controllo molto più elevata sul profilo di riscaldamento.

Attraverso un controllo coordinato, gli operatori possono regolare finemente l'apporto di potenza in specifiche altezze lungo il crogiolo. Ciò garantisce che l'ambiente termico non sia solo "abbastanza caldo", ma accuratamente modellato per le esigenze specifiche del materiale cristallino.

Gestione dei gradienti di temperatura

La crescita di successo dei cristalli dipende in gran parte dal controllo di come la temperatura cambia nello spazio. Il sistema a sei zone eccelle nella gestione dei gradienti di temperatura assiali (variazioni verticali) e dei gradienti di temperatura radiali (variazioni orizzontali dal centro alla parete).

Regolando l'interazione tra le sei zone, è possibile creare un'interfaccia più piatta o una curvatura specifica richiesta dal materiale. Questa capacità è vitale per ridurre al minimo lo stress termico all'interno del reticolo cristallino.

Stabilità nelle fasi di crescita

Ottimizzazione della fase di semina

La fase di semina è il punto più critico del processo VGF-VB, che richiede estrema stabilità per prevenire la rifusione o la formazione di policristalli.

Il forno a sei zone consente la creazione di una zona termica altamente specifica attorno al cristallo seme. Questo isolamento garantisce che il seme rimanga stabile mentre il fuso principale viene preparato per la solidificazione.

Controllo durante la fase di restringimento e la crescita a diametro costante

Man mano che il cristallo cresce, i requisiti termici cambiano. Durante la fase di restringimento, il sistema deve supportare un rapido cambiamento geometrico.

Successivamente, durante la crescita a diametro costante, l'obiettivo è l'uniformità. Il controllo multizona consente al profilo termico di "muoversi" dinamicamente con l'interfaccia di crescita, mantenendo condizioni costanti per tutta la lunghezza del cristallo.

Comprendere i compromessi

Aumento della complessità del controllo

Sebbene un sistema a sei zone offra una precisione superiore, introduce un livello di complessità più elevato nell'ingegneria di processo.

Gli operatori devono gestire più variabili, il che significa che gli algoritmi di controllo o i parametri di tuning PID devono essere più sofisticati di quelli utilizzati nei forni a quattro zone. Un sistema a sei zone mal tarato può introdurre instabilità anziché risolverla.

Implicazioni hardware e di manutenzione

L'aggiunta di due zone aumenta l'ingombro hardware all'interno del forno.

Ciò si traduce in più elementi riscaldanti, alimentatori e termocoppie da mantenere e calibrare. Il potenziale di guasto dei componenti aumenta statisticamente, richiedendo un programma di manutenzione più rigoroso per garantire che tutte e sei le zone rimangano sincronizzate.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare i benefici del processo combinato VGF-VB, allinea la configurazione del tuo forno con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la qualità del cristallo ad alta purezza: Sfrutta la capacità a sei zone per minimizzare i gradienti radiali, che riducono lo stress termico e la densità di dislocazioni.

- Se il tuo obiettivo principale è la resa del processo: Utilizza il controllo indipendente delle zone per stabilizzare le fasi di semina e restringimento, dove si verifica la maggior parte dei fallimenti di crescita.

In definitiva, il forno a sei zone trasforma il calore da uno strumento grezzo a uno strumento di precisione, dandoti il controllo necessario per dettare la qualità del tuo cristallo finale.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Impatto sulla crescita del cristallo |

|---|---|---|

| Zone indipendenti | Gestione termica ad alta risoluzione | Modellazione precisa del profilo di temperatura |

| Controllo del gradiente | Gradienti assiali e radiali bilanciati | Stress termico e difetti reticolari minimizzati |

| Ottimizzazione delle fasi | Isolamento di zone specifiche | Maggiore stabilità durante le fasi critiche di semina e restringimento |

| Flessibilità del processo | Movimento dinamico del profilo termico | Condizioni costanti durante la crescita a diametro costante |

Eleva la qualità dei tuoi cristalli con KINTEK

La gestione termica di precisione fa la differenza tra un raccolto ad alta resa e una fusione fallita. In KINTEK, siamo specializzati nel fornire le attrezzature high-tech necessarie per i processi di laboratorio e industriali più esigenti.

Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di processo VGF-VB.

Sia che tu debba minimizzare la densità di dislocazioni o ottimizzare il tuo tasso di successo nella semina, il nostro team di ingegneri è pronto a progettare una soluzione su misura per i tuoi obiettivi. Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e scoprire come la nostra esperienza può portare avanti la tua ricerca e produzione.

Guida Visiva

Riferimenti

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come contribuisce un sistema di infiltrazione sotto vuoto e pressione ai corpi verdi compositi Diamante/Cu? Raggiungere il 60% di densità

- Come fanno i materiali compositi vetrocristallini a fornire un'immobilizzazione superiore di REE-MA? Migliorare la stabilità e le prestazioni dei rifiuti

- Perché un forno a grafite è migliore di una fiamma nell'AAS? Sblocca il rilevamento a livello di tracce per il tuo laboratorio

- Perché è necessario un reattore con controllo della pressione per la sintesi di nanoparticelle di Ru? Ottenere una morfologia di precisione

- Qual è il significato dell'utilizzo del PVD per film sottili di fosfosolfuro? Scala la tua ricerca optoelettronica all'industria

- Qual è la funzione di un forno di essiccazione sottovuoto da laboratorio per catalizzatori Fe-N-C? Preservare la struttura nanoporosa

- Qual è lo scopo di un forno a microonde per digestione? Ottenere risultati ICP-MS precisi attraverso la distruzione della matrice

- Qual è la funzione principale dell'essiccazione della biomassa di corno bovino per i biocompositi in PVC? Ottimizzare la resistenza del materiale