In sintesi, i forni a batch sono essenziali perché forniscono un livello impareggiabile di controllo di processo e flessibilità operativa. A differenza dei sistemi continui progettati per la produzione di massa, i forni a batch consentono un meticoloso trattamento termico di singoli carichi, rendendoli indispensabili per applicazioni in cui l'integrità del materiale e la precisione sono gli obiettivi primari.

Mentre i forni continui eccellono nei compiti ripetitivi e ad alto volume, il vero valore di un forno a batch risiede nella sua capacità di eseguire cicli termici altamente specifici e personalizzabili. Ciò lo rende la scelta definitiva per la ricerca, la prototipazione e la produzione di componenti di alto valore dove la qualità non può essere compromessa.

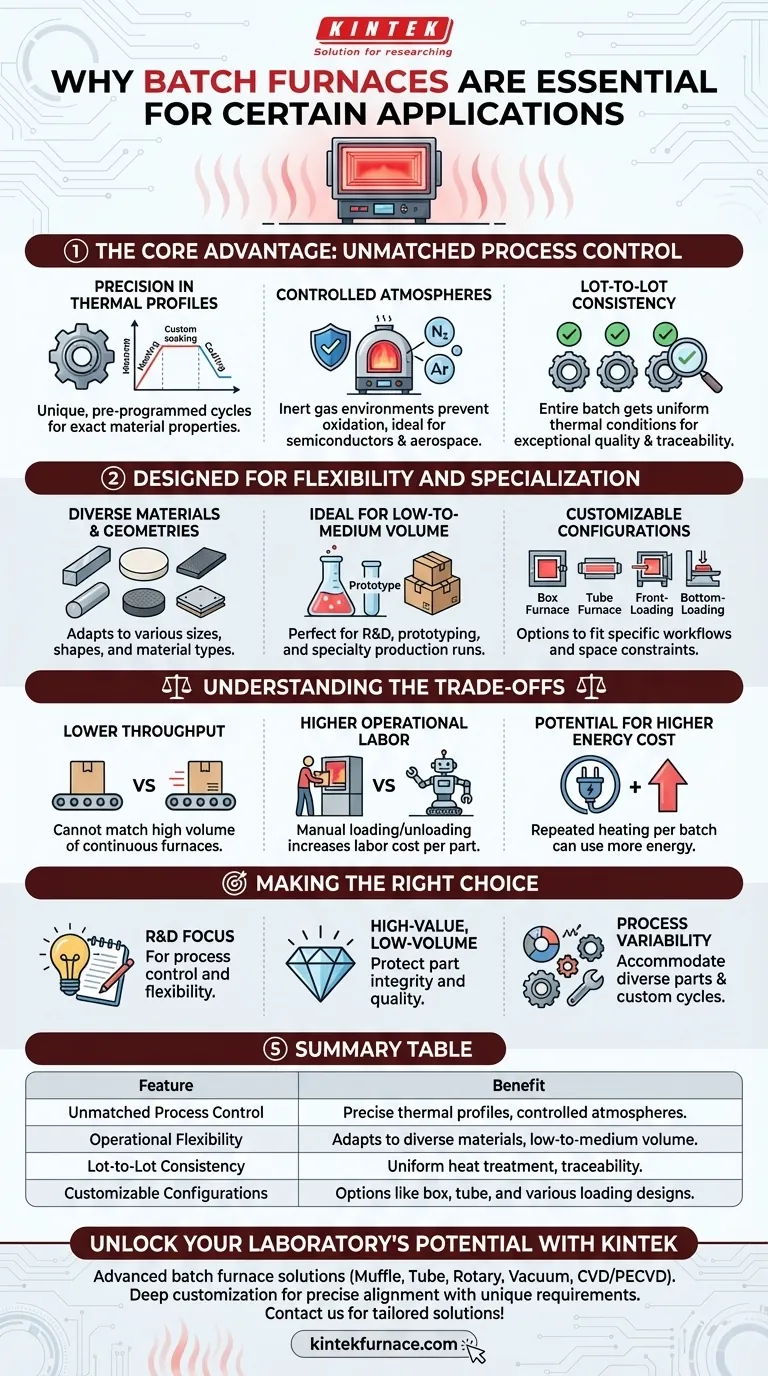

Il vantaggio principale: controllo di processo impareggiabile

La caratteristica distintiva di un forno a batch è la capacità di gestire ogni variabile del ciclo di trattamento termico per un singolo carico contenuto. Ciò fornisce un livello di precisione difficile da raggiungere in altri sistemi.

Precisione nei profili termici

Ogni batch può essere sottoposto a un profilo termico unico e pre-programmato. Questo include passaggi complessi per il riscaldamento, il mantenimento a una temperatura specifica e il raffreddamento controllato, assicurando che il materiale raggiunga le esatte proprietà metallurgiche o fisiche desiderate.

Atmosfere controllate per l'integrità dei materiali

Molte applicazioni avanzate richiedono la lavorazione in un ambiente specifico. I forni a batch, in particolare i modelli a storta, eccellono nella creazione e nel mantenimento di atmosfere controllate di gas inerti per prevenire ossidazione e contaminazione. Questo è fondamentale per settori come i semiconduttori e l'aerospaziale.

Garantire la coerenza lotto-lotto

Poiché l'intero carico viene elaborato come una singola unità, ogni parte all'interno del batch sperimenta condizioni termiche praticamente identiche. Ciò garantisce una consistenza e una tracciabilità eccezionali, un requisito per molti settori critici per la qualità.

Progettato per flessibilità e specializzazione

I forni a batch non sono costruiti per un unico scopo; sono progettati per adattarsi a una vasta gamma di esigenze operative, rendendoli una risorsa versatile.

Gestione di materiali e geometrie diverse

Un singolo forno a batch può essere utilizzato per elaborare un'ampia varietà di dimensioni, forme e materiali di pezzi, da metalli e ceramiche a compositi avanzati. Questa adattabilità è inestimabile per le officine o i laboratori di ricerca e sviluppo che gestiscono progetti diversi.

Ideale per la produzione a basso e medio volume

La loro natura li rende perfettamente adatti per la ricerca, la prototipazione e le tirature di produzione specializzate. È possibile eseguire un ciclo per un singolo prototipo o più cicli per un piccolo ordine di produzione con uguale efficienza.

Configurazioni fisiche personalizzabili

I forni a batch sono disponibili in numerose forme per adattarsi all'applicazione, inclusi forni a muffola, forni a tubo e design con meccanismi di caricamento frontale o caricamento inferiore. Ciò consente alle strutture di selezionare un forno che si adatta al loro flusso di lavoro specifico e ai vincoli di spazio.

Comprendere i compromessi

Per prendere una decisione informata, è fondamentale riconoscere le limitazioni intrinseche di un modello di elaborazione a batch. L'obiettività richiede di riconoscere dove non eccellono.

Minore produttività rispetto ai forni continui

Il compromesso più significativo è il volume di produzione. Per loro stessa natura, i forni a batch non possono eguagliare l'elevata produttività di un forno continuo, che elabora i pezzi in un flusso ininterrotto.

Maggiore manodopera operativa

Ogni ciclo richiede il caricamento e lo scaricamento manuale o robotizzato del forno. Ciò può comportare costi di manodopera per pezzo più elevati rispetto a un sistema continuo più automatizzato.

Potenziale di costo energetico per pezzo più elevato

Sebbene le unità moderne siano altamente efficienti, riscaldare ripetutamente il forno per ogni nuovo batch può consumare più energia per pezzo rispetto a un forno continuo che viene mantenuto a una temperatura operativa costante per lunghi periodi.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia del forno corretta si basa su una chiara comprensione del tuo principale motore operativo.

- Se il tuo obiettivo principale è la ricerca e sviluppo: un forno a batch fornisce il controllo di processo e la flessibilità essenziali per sperimentare nuovi materiali e profili termici.

- Se il tuo obiettivo principale è la produzione di alto valore e basso volume: il controllo superiore dell'atmosfera e della temperatura in un forno a batch protegge l'integrità delle parti e garantisce la qualità del prodotto finale.

- Se il tuo obiettivo principale è la variabilità del processo: un forno a batch è la scelta ideale per gestire un mix di diversi tipi di pezzi, materiali e cicli di trattamento termico personalizzati.

Allineando le capacità del forno alla tua specifica applicazione, puoi investire con sicurezza nella giusta tecnologia di processo termico.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Controllo di processo impareggiabile | Consente profili termici precisi e atmosfere controllate per l'integrità del materiale. |

| Flessibilità operativa | Si adatta a diversi materiali, geometrie e produzione a basso-medio volume. |

| Consistenza lotto-lotto | Garantisce un trattamento termico uniforme e tracciabilità per applicazioni critiche per la qualità. |

| Configurazioni personalizzabili | Offre opzioni come design a muffola, a tubo, a caricamento frontale o a caricamento inferiore per soddisfare esigenze specifiche. |

Sblocca tutto il potenziale del tuo laboratorio con le soluzioni avanzate di forni a batch di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando il controllo e l'efficienza del processo. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione