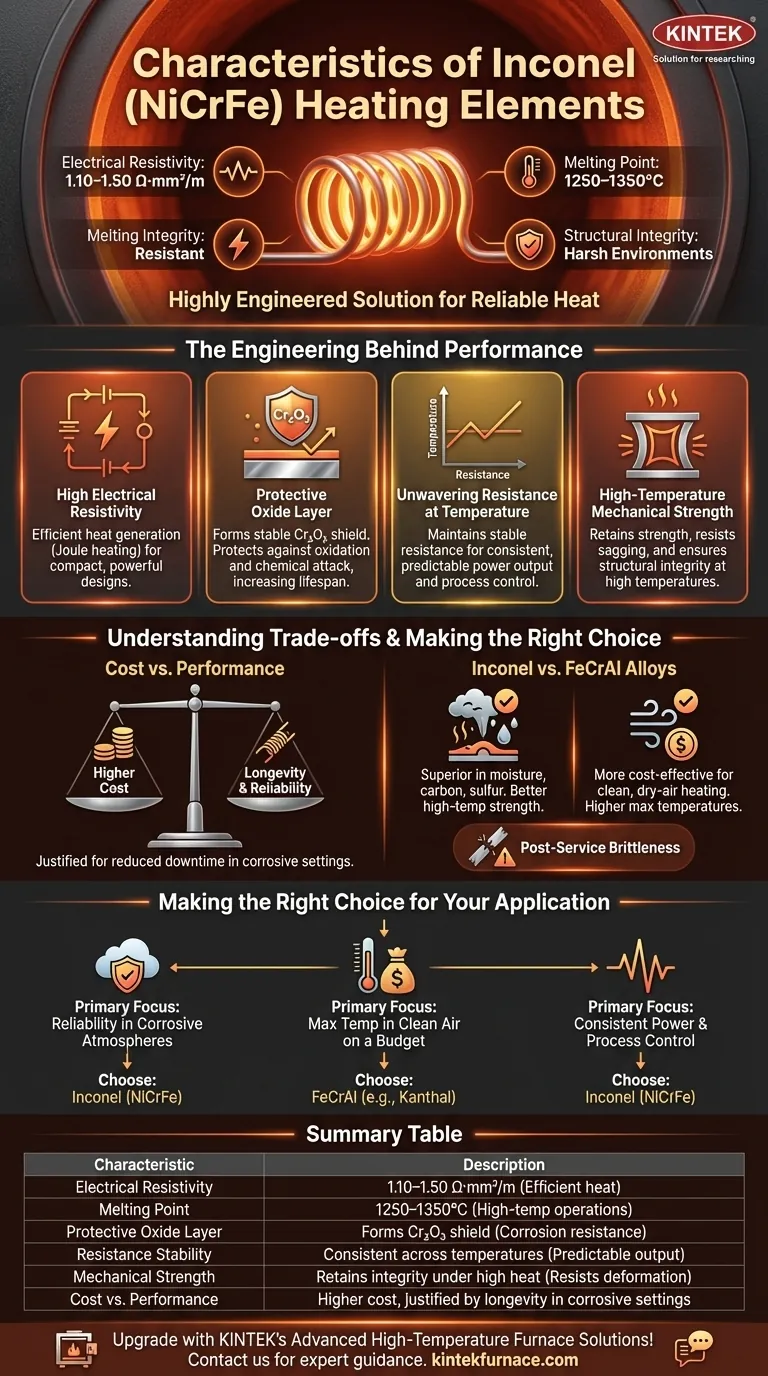

Nella sua essenza, l'Inconel (una lega nichel-cromo-ferro) è definito come materiale per elementi riscaldanti dalla sua eccezionale resistenza all'ossidazione e dalle sue proprietà elettriche stabili alle alte temperature. Possiede una resistività elettrica di 1,10–1,50 Ω·mm²/m, un alto punto di fusione compreso tra 1250 e 1350°C e mantiene la sua integrità strutturale in ambienti industriali difficili.

L'Inconel non è semplicemente un materiale che si riscalda; è una soluzione altamente ingegnerizzata per generare calore affidabile e costante in ambienti in cui altri materiali si degraderebbero e fallirebbero rapidamente. Il suo valore risiede nella capacità di formare uno scudo autoprotettivo contro la corrosione ad alta temperatura.

L'Ingegneria dietro le Prestazioni dell'Inconel

Per capire perché l'Inconel è specificato per applicazioni esigenti, dobbiamo guardare oltre le sue specifiche e analizzare come le sue proprietà creano un sistema di riscaldamento stabile.

Elevata Resistività Elettrica

La resistività elettrica relativamente elevata dell'Inconel è fondamentale per la sua funzione. Questa proprietà assicura che un calore significativo (riscaldamento Joule) venga generato in modo efficiente quando la corrente elettrica lo attraversa, consentendo progetti di elementi riscaldanti compatti e potenti.

Lo Strato di Ossido Protettivo

Questa è la caratteristica più critica dell'Inconel. Quando viene riscaldato, il cromo presente nella lega reagisce con l'ossigeno per formare uno strato sottile, stabile e aderente di ossido di cromo (Cr₂O₃) sulla superficie dell'elemento.

Questo scudo microscopico è non reattivo e protegge la lega sottostante da ulteriore ossidazione o attacco chimico, aumentandone drasticamente la vita operativa e l'affidabilità a temperature estreme.

Resistenza Invariabile alla Temperatura

Molti materiali mostrano cambiamenti significativi nella resistenza elettrica quando si riscaldano, portando a una potenza di uscita imprevedibile. L'Inconel, tuttavia, mantiene una resistenza relativamente stabile attraverso il suo intervallo di temperatura operativa.

Questa stabilità è cruciale per il controllo di processo, poiché assicura che l'emissione di calore rimanga costante e prevedibile, un requisito vitale per forni ad alta temperatura e processi industriali di precisione.

Resistenza Meccanica alle Alte Temperature

Con un punto di fusione superiore a 1250°C, le leghe di Inconel sono progettate per operare continuamente ad altissime temperature. Ancora più importante, mantengono la loro resistenza meccanica e resistono all'afflosciamento o alla deformazione sotto il proprio peso quando sono calde, garantendo l'integrità strutturale dell'elemento per lunghi periodi di servizio.

Comprendere i Compromessi

Nessun materiale è perfetto per ogni scenario. Scegliere l'Inconel richiede la comprensione della sua posizione rispetto ad altre leghe riscaldanti comuni.

Costo rispetto alle Prestazioni

L'Inconel è una superlega a base di nichel, il che lo rende significativamente più costoso delle leghe ferro-cromo-alluminio (FeCrAl) come il Kanthal. Questo costo è una considerazione primaria nella selezione del materiale.

Il prezzo più elevato è giustificato nelle applicazioni in cui la longevità e la resistenza alla corrosione dell'Inconel prevengono costosi tempi di inattività e frequenti sostituzioni degli elementi.

Confronto con le Leghe FeCrAl

Le leghe FeCrAl possono spesso operare a temperature ancora più elevate rispetto all'Inconel e sono più convenienti per il riscaldamento in aria pulita e secca.

Tuttavia, l'Inconel dimostra tipicamente una resistenza superiore alle alte temperature (meno fragilità) e offre una resistenza molto migliore in atmosfere contenenti umidità, carbonio o zolfo, dove le leghe FeCrAl si deteriorerebbero rapidamente.

Fragilità Post-Servizio

Dopo lunghi periodi a temperature molto elevate, alcuni gradi di Inconel possono diventare meno duttili una volta raffreddati a temperatura ambiente. Ciò può rendere impegnativa la manutenzione o il riposizionamento degli elementi usati, poiché sono più suscettibili alla rottura.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del materiale dovrebbe essere guidata dalle esigenze specifiche dell'ambiente operativo e dal tuo obiettivo principale.

- Se la tua priorità è l'affidabilità in atmosfere corrosive o ossidanti: L'Inconel è la scelta superiore grazie al suo strato di ossido protettivo autoformante.

- Se la tua priorità è la temperatura massima in aria pulita e secca con un budget limitato: Una lega FeCrAl (come il Kanthal) è probabilmente l'opzione più economica e adatta.

- Se la tua priorità è un'emissione di potenza costante e il controllo del processo: La resistenza stabile dell'Inconel attraverso il suo intervallo di temperatura fornisce la prevedibilità di cui hai bisogno.

In definitiva, selezionare l'elemento riscaldante corretto significa abbinare i punti di forza unici del materiale alle sfide specifiche della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Resistività Elettrica | 1,10–1,50 Ω·mm²/m, che consente una generazione di calore efficiente |

| Punto di Fusione | 1250–1350°C, adatto per operazioni ad alta temperatura |

| Strato di Ossido Protettivo | Forma uno scudo di Cr₂O₃ per la resistenza alla corrosione e all'ossidazione |

| Stabilità della Resistenza | Mantiene una resistenza elettrica costante attraverso le temperature |

| Resistenza Meccanica | Mantiene l'integrità e resiste alla deformazione sotto calore elevato |

| Costo rispetto alle Prestazioni | Costo più elevato rispetto a FeCrAl, giustificato dalla longevità in ambienti corrosivi |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di riscaldamento affidabili. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Per una consulenza esperta sulla selezione degli elementi riscaldanti e dei forni giusti, contattaci oggi per migliorare l'efficienza e la durata del tuo processo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata