Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo di produzione fondamentale utilizzato per creare film sottili e rivestimenti ad alte prestazioni. Le sue applicazioni sono straordinariamente diverse, spaziando dalla produzione di microchip nell'industria dei semiconduttori alla creazione di strati protettivi sulle turbine dei motori a reazione e rivestimenti biocompatibili per impianti medici.

Il vero valore della CVD non risiede solo nella sua ampia gamma di applicazioni, ma perché è così versatile. La sua potenza deriva dalla sua capacità unica di costruire materiali atomo per atomo da una fase gassosa, consentendo la creazione di rivestimenti eccezionalmente puri, uniformi e conformi su quasi tutte le superfici, indipendentemente dalla sua forma.

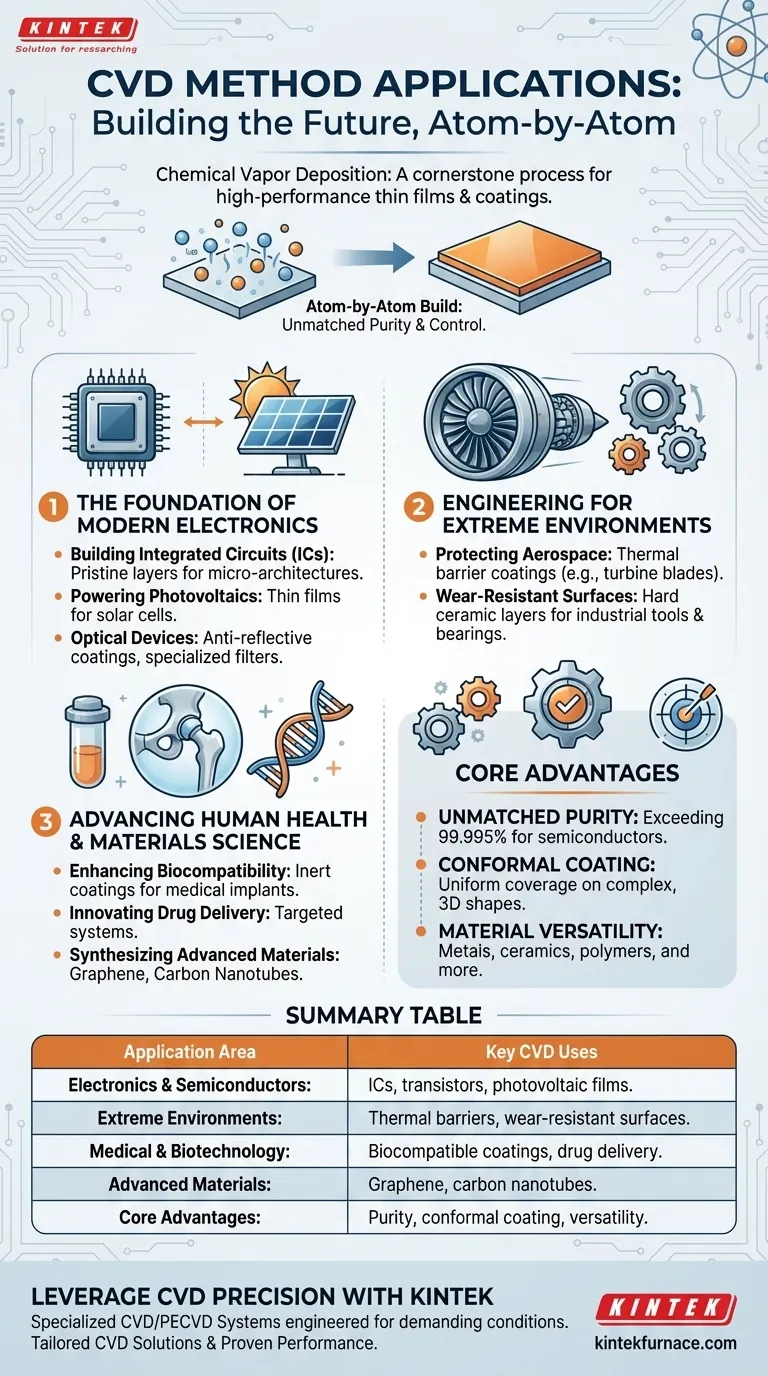

Le fondamenta dell'elettronica moderna

La CVD non è semplicemente uno strumento nell'industria dei semiconduttori; è il processo fondamentale che rende possibile l'elettronica moderna. La capacità di depositare strati ultra-sottili e incontaminati di materiali diversi è la base per la creazione di micro-architetture complesse.

Costruzione di circuiti integrati (IC)

I transistor e i fili che compongono un chip per computer sono costruiti da strati sovrapposti di materiali. La CVD è il metodo principale utilizzato per depositare questi strati critici, inclusi film isolanti come il nitruro di silicio, strati metallici conduttivi e i film semiconduttori che costituiscono il cuore del transistor.

Alimentazione di dispositivi fotovoltaici e ottici

La CVD è essenziale per la produzione di film sottili nei dispositivi fotovoltaici (celle solari) che convertono la luce solare in elettricità. Nell'industria dell'ottica, viene utilizzata per applicare rivestimenti antiriflesso sulle lenti e per creare altri filtri ottici specializzati con elevata precisione.

Ingegneria per ambienti estremi

Molte industrie si affidano a componenti che devono funzionare perfettamente sotto intenso calore, pressione ed esposizione chimica. La CVD fornisce un modo per rafforzare questi componenti con superfici ingegnerizzate.

Protezione dei componenti aerospaziali

La CVD viene utilizzata per applicare rivestimenti a barriera termica su parti aerospaziali, come le pale delle turbine nei motori a reazione. Questi rivestimenti ceramici proteggono il metallo sottostante da temperature estreme, estendendo significativamente la vita utile e l'affidabilità del componente.

Creazione di superfici resistenti all'usura

Per utensili industriali, cuscinetti e altre parti soggette ad attrito e usura, la CVD può depositare rivestimenti ceramici estremamente duri. Questi strati migliorano drasticamente la durabilità e riducono la necessità di manutenzione.

Progresso della salute umana e della scienza dei materiali

La precisione della CVD le consente di operare all'intersezione tra scienza dei materiali e biologia, creando superfici con funzioni specializzate.

Miglioramento della biocompatibilità

Gli impianti medici, dalle protesi articolari agli impianti dentali, devono essere accettati dal corpo senza causare reazioni avverse. La CVD viene utilizzata per applicare rivestimenti inerti e biocompatibili che migliorano l'integrazione e riducono il rischio di rigetto.

Innovazione nella somministrazione di farmaci

Il processo può essere utilizzato per creare rivestimenti e strutture altamente specifiche per sistemi avanzati di somministrazione di farmaci. Questi sistemi possono essere progettati per rilasciare i farmaci in modo più efficiente o per colpire cellule specifiche all'interno del corpo.

Sintesi di materiali avanzati

La CVD è un metodo chiave per la sintesi di materiali di prossima generazione come il grafene e i nanotubi di carbonio. Questi materiali possiedono proprietà elettriche, termiche e meccaniche straordinarie, e la CVD fornisce il controllo necessario per farli crescere per applicazioni di ricerca e commerciali.

Comprendere i vantaggi fondamentali

L'adozione diffusa della CVD è il risultato diretto di diversi vantaggi tecnici chiave che altri metodi di deposizione spesso non possono eguagliare.

Vantaggio: Purezza e controllo ineguagliabili

Poiché i materiali precursori sono introdotti come gas di elevata purezza, la CVD può produrre film con una purezza eccezionale, spesso superiore al 99,995%. Questo è un requisito non negoziabile per la produzione di semiconduttori, dove anche impurità minime possono rovinare un dispositivo.

Vantaggio: Rivestimento conforme su qualsiasi forma

I gas reagenti fluiscono naturalmente attorno e all'interno di ogni caratteristica di un substrato. Ciò consente alla CVD di depositare un film perfettamente uniforme, o conforme, su superfici complesse, tridimensionali e di forma irregolare—una capacità critica per la microelettronica e parti meccaniche intricate.

Vantaggio: Versatilità dei materiali

La CVD non è limitata a una sola classe di materiali. Il processo può essere adattato per depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche (come nitruri e ossidi) e persino polimeri.

L'avvertenza: condizioni di processo

Il compromesso principale con la CVD sono i suoi requisiti operativi. Molti processi CVD richiedono alte temperature e coinvolgono gas precursori che possono essere pericolosi o costosi. La gestione di queste condizioni è una sfida ingegneristica chiave, ma è necessaria per ottenere i risultati di alta qualità per cui il metodo è noto.

Fare la scelta giusta per il tuo obiettivo

Decidere se la CVD è il metodo appropriato dipende interamente dal materiale primario e dai requisiti di prestazione.

- Se la tua attenzione principale è sulle prestazioni elettroniche: La CVD è lo standard industriale per la creazione di film sottili ultra-puri e privi di difetti richiesti per i semiconduttori.

- Se la tua attenzione principale è la durabilità in ambienti difficili: La CVD fornisce rivestimenti ceramici e metallici robusti ideali per proteggere i componenti in applicazioni aerospaziali e industriali.

- Se la tua attenzione principale è la biocompatibilità: La CVD è una scelta eccellente per modificare la superficie degli impianti medici per garantire che siano accettati in sicurezza dal corpo.

- Se la tua attenzione principale è il rivestimento uniforme di forme complesse: La natura in fase gassosa della CVD la rende superiore a molti metodi a linea di vista per la creazione di strati conformi su geometrie intricate.

In definitiva, la CVD è il processo definitivo quando le prestazioni e l'affidabilità del tuo prodotto finale sono determinate dalla qualità e dalla precisione della sua superficie.

Tabella riassuntiva:

| Area di applicazione | Usi chiave della CVD |

|---|---|

| Elettronica e Semiconduttori | Costruzione di circuiti integrati (IC), transistor e film fotovoltaici. |

| Ambienti estremi | Rivestimenti a barriera termica per l'aerospaziale, superfici resistenti all'usura per utensili industriali. |

| Medicina e Biotecnologia | Rivestimenti biocompatibili per impianti, sistemi avanzati di somministrazione di farmaci. |

| Materiali avanzati | Sintesi di grafene, nanotubi di carbonio e altri materiali di prossima generazione. |

| Vantaggi principali | Purezza ineguagliabile, rivestimento conforme su forme complesse, versatilità dei materiali. |

Pronto a sfruttare la precisione della CVD per i tuoi obiettivi di produzione avanzata o di R&S?

In KINTEK, comprendiamo che ottenere risultati eccezionali nei film sottili richiede più di un semplice forno standard. La nostra esperienza risiede nel fornire soluzioni di forni ad alta temperatura avanzate, inclusi i nostri sistemi CVD/PECVD specializzati, progettati per soddisfare le esigenti condizioni di processo della deposizione chimica da vapore.

Sfruttando una R&S eccezionale e la produzione interna, offriamo:

- Soluzioni CVD su misura: La nostra solida capacità di personalizzazione profonda ci consente di configurare con precisione i sistemi in base ai tuoi requisiti unici di materiale, substrato e prestazioni.

- Prestazioni comprovate: Dalla ricerca sui semiconduttori al rivestimento di componenti industriali complessi, i nostri forni offrono la purezza, l'uniformità e il controllo richiesti dalla CVD.

Discutiamo come un sistema CVD KINTEK può diventare la pietra angolare della tua prossima innovazione. Contatta oggi i nostri esperti per una consulenza ed esplorare la soluzione perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione