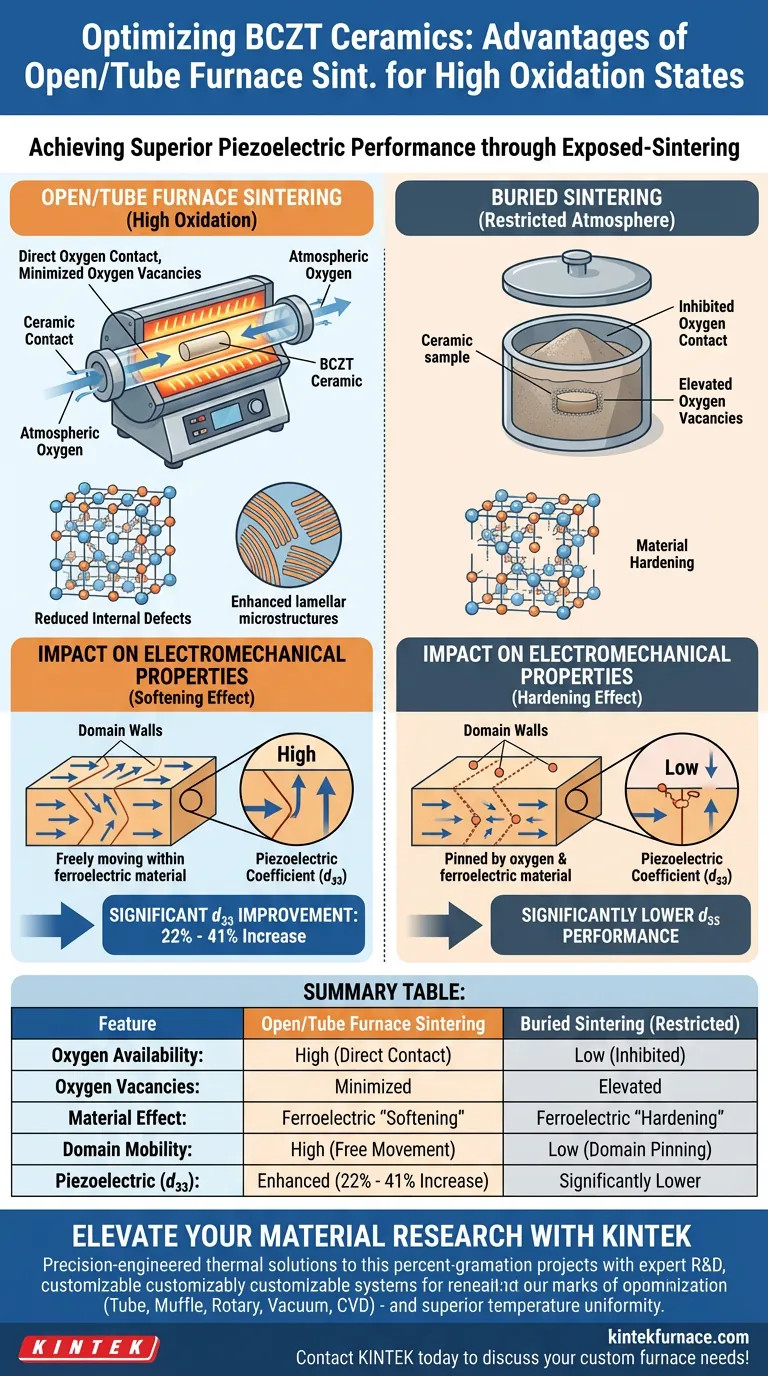

L'utilizzo di un forno a tubo da laboratorio o di un forno a sinterizzazione aperta offre il vantaggio distintivo di mantenere un contatto pieno e diretto tra la ceramica (Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT) e l'ossigeno atmosferico. Questo ambiente di "sinterizzazione esposta" è fondamentale per minimizzare le vacanze di ossigeno, che si correlano direttamente a un significativo miglioramento delle prestazioni piezoelettriche.

Concetto chiave Ottenere un elevato stato di ossidazione nelle ceramiche BCZT previene la formazione di vacanze di ossigeno che "bloccano" le pareti dei domini. Ciò si traduce in un effetto di "ammorbidimento" ferroelettrico, aumentando la mobilità dei domini e potenziando il coefficiente piezoelettrico ($d_{33}$) del 22% al 41% rispetto ai campioni sinterizzati in ambienti ristretti.

Il meccanismo di ossidazione e prestazioni

Massimizzare il contatto con l'ossigeno

Il vantaggio principale di un forno a tubo o aperto è la disponibilità illimitata di ossigeno. A differenza dei metodi di sinterizzazione interrata, in cui i campioni sono incorporati in polvere, la sinterizzazione aperta consente alla superficie della ceramica di interagire liberamente con l'atmosfera.

Riduzione dei difetti interni

Questa esposizione diretta facilita un processo di ossidazione completo. Garantendo la disponibilità di ossigeno sufficiente durante la fase ad alta temperatura (tipicamente 1300–1500°C), la concentrazione di vacanze di ossigeno interne viene significativamente ridotta.

Miglioramento delle strutture lamellari

Questa ossidazione è particolarmente benefica per le ceramiche che presentano strutture lamellari. L'ambiente ad aria aperta garantisce che queste complesse microstrutture non soffrano di carenze di ossigeno che altrimenti degraderebbero le loro proprietà elettriche.

Impatto sulle proprietà elettromeccaniche

L'effetto di "ammorbidimento"

La riduzione delle vacanze di ossigeno porta a un fenomeno noto come "ammorbidimento" del materiale. Nei materiali ferroelettrici, le vacanze di ossigeno agiscono spesso come siti di blocco che limitano il movimento delle pareti dei domini.

Aumento della mobilità dei domini

Quando questi siti di blocco vengono rimossi attraverso un'elevata ossidazione, le pareti dei domini all'interno della struttura BCZT possono muoversi più liberamente. Questa mobilità è il motore fondamentale dell'elevata risposta piezoelettrica in questi materiali.

Significativo miglioramento di $d_{33}$

Il risultato pratico di questa maggiore mobilità è un aumento misurabile del coefficiente piezoelettrico ($d_{33}$). Le ceramiche BCZT sinterizzate apertamente possono presentare valori di $d_{33}$ superiori del 22% al 41% rispetto ai loro omologhi densi e con carenze di ossigeno.

Comprendere i compromessi: aperto vs. interrato

I rischi della sinterizzazione interrata

È importante capire cosa si evita utilizzando un forno aperto. Il metodo alternativo di "sinterizzazione interrata" limita il contatto con l'aria, inibendo il processo di ossidazione.

Indurimento del materiale

Quando l'ossidazione è inibita, le concentrazioni di vacanze di ossigeno aumentano. Ciò porta a un "indurimento" ferroelettrico, caratterizzato da una ridotta intensità di polarizzazione e da un significativo calo delle prestazioni piezoelettriche.

Considerazioni sull'uniformità della temperatura

Mentre i forni aperti eccellono nell'ossidazione, il processo di sinterizzazione richiede anche condizioni cinetiche precise per la crescita dei grani e la densificazione. Assicurati che il tuo forno mantenga un'uniformità di temperatura superiore, poiché ciò determina la distribuzione finale della dimensione dei grani e la densità.

Fare la scelta giusta per il tuo obiettivo

-

Se il tuo obiettivo principale è massimizzare la sensibilità piezoelettrica ($d_{33}$): Scegli un forno aperto o a tubo per garantire una completa ossidazione, ridurre il blocco delle vacanze e ottenere la risposta del materiale più "morbida" possibile.

-

Se il tuo obiettivo principale è la densificazione e il controllo dei grani: Assicurati che la configurazione del tuo forno aperto offra un'eccellente uniformità di temperatura (intervallo 1300–1500°C), poiché ciò controlla l'eliminazione dei pori e la crescita dei grani indipendentemente dall'atmosfera.

Dando priorità a un ambiente di sinterizzazione ricco di ossigeno, sblocchi efficacemente il pieno potenziale della mobilità dei domini all'interno del reticolo BCZT.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione in forno aperto/a tubo | Sinterizzazione interrata (ristretta) |

|---|---|---|

| Disponibilità di ossigeno | Alta (contatto diretto) | Bassa (inibita) |

| Vacanze di ossigeno | Minimizzate | Elevate |

| Effetto sul materiale | "Ammorbidimento" ferroelettrico | "Indurimento" ferroelettrico |

| Mobilità dei domini | Alta (movimento libero) | Bassa (blocco dei domini) |

| Piezoelettrico ($d_{33}$) | Migliorato (aumento del 22% - 41%) | Significativamente inferiore |

Eleva la tua ricerca sui materiali con KINTEK

Massimizza le prestazioni piezoelettriche delle tue ceramiche BCZT con soluzioni termiche progettate con precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni a tubo, muffola, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare i tuoi specifici requisiti di ossidazione e sinterizzazione. I nostri forni forniscono l'uniformità di temperatura e il controllo atmosferico superiori necessari per eliminare le vacanze di ossigeno e sbloccare una mobilità dei domini superiore.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Zihe Li, Chris Bowen. Porous Structure Enhances the Longitudinal Piezoelectric Coefficient and Electromechanical Coupling Coefficient of Lead‐Free (Ba<sub>0.85</sub>Ca<sub>0.15</sub>)(Zr<sub>0.1</sub>Ti<sub>0.9</sub>)O<sub>3</sub>. DOI: 10.1002/advs.202406255

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo svolge un forno a atmosfera tubolare nella carbonizzazione dei film di GO? Migliorare la conduttività e la qualità di rGOF

- Quale funzione svolge un forno tubolare nella conversione delle fibre elettrofilate in CNF? Padroneggiare il percorso di carbonizzazione

- Che tipi di atmosfere possono essere controllate in un forno a tubo a atmosfera? Padroneggiare ambienti gassosi precisi per la lavorazione dei materiali

- Come facilita un forno a tubo a doppia zona la sintesi monostrato? Crescita di precisione per MoS2 e WS2

- Come la progettazione e il metodo di riscaldamento di un reattore tubolare facilitano gli esperimenti simulati di cracking dell'etano?

- Quali sono i vantaggi dell'utilizzo di un sistema di reazione a tubo a flusso continuo a letto fisso? Sblocca l'idrogenazione di precisione della CO2

- Come contribuisce un processo di riscaldamento a due stadi in un forno tubolare da laboratorio alla formazione strutturale di SiCN(Ni)/BN?

- Perché un forno a tubo con flusso di azoto è necessario per le ceramiche di BaFe2-xCoxFe16O27? Master Iron Valence Engineering