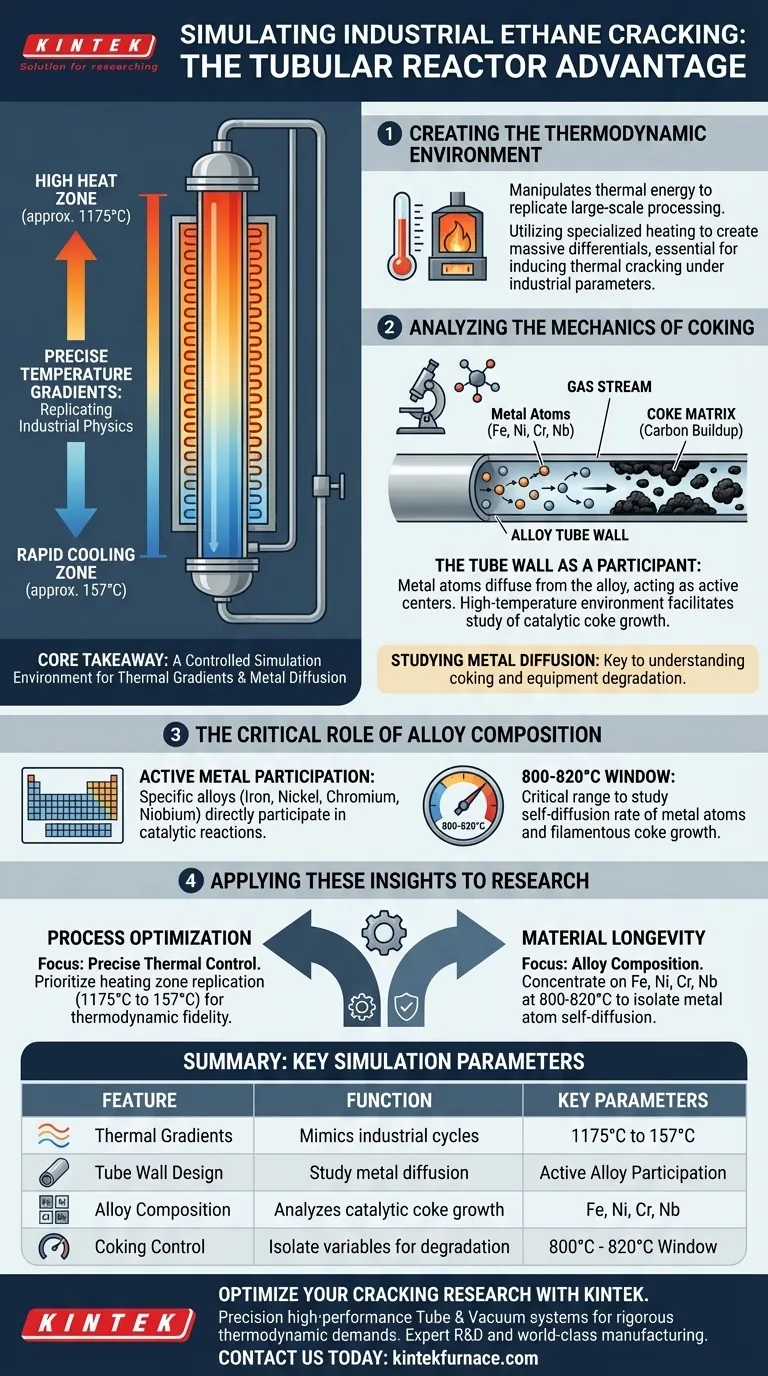

La progettazione di un reattore tubolare facilita il cracking simulato dell'etano stabilendo una zona di riscaldamento precisa e altamente variabile che imita accuratamente le estreme condizioni termodinamiche della produzione industriale. Utilizzando ripidi gradienti di temperatura, che variano significativamente da massimi come 1175°C a minimi di 157°C, l'apparato fornisce l'ambiente fisico specifico richiesto per indurre il cracking termico, isolando al contempo le variabili necessarie per studiare la formazione di coke.

Concetto Chiave: Il reattore tubolare non è semplicemente un recipiente di riscaldamento; è un ambiente di simulazione controllato. La sua funzione principale è replicare i gradienti termici industriali per studiare come gli atomi metallici diffondono dalle pareti del tubo, consentendo ai ricercatori di comprendere i meccanismi catalitici che guidano la formazione di coke e il degrado delle attrezzature.

Creazione dell'Ambiente Termodinamico

La capacità fondamentale del reattore tubolare risiede nella sua abilità di manipolare l'energia termica per replicare condizioni di lavorazione su larga scala.

Precisi Gradienti di Temperatura

Il reattore utilizza una zona di riscaldamento specializzata progettata per creare massicci differenziali di temperatura.

I riferimenti indicano gradienti che vanno da circa 1175°C a 157°C.

Questa ampia gamma è fondamentale per simulare i cicli di riscaldamento e raffreddamento rapidi presenti nelle unità industriali di cracking dell'etano.

Replicare la Fisica Industriale

Questa struttura termica fornisce le condizioni termodinamiche necessarie affinché i gas di reazione subiscano il cracking termico.

Controllando rigorosamente questo ambiente, i ricercatori possono garantire che la decomposizione chimica dell'etano avvenga in parametri che si allineano con i dati di produzione reali.

Analisi della Meccanica della Formazione di Coke

Oltre al semplice riscaldamento, la progettazione del reattore è fondamentale per studiare l'interazione tra i materiali del reattore e il flusso di gas.

La Parete del Tubo come Partecipante

La progettazione del reattore riconosce che la parete del tubo non è un contenitore passivo.

Fornisce uno spazio fisico in cui gli atomi metallici possono diffondere dal materiale della lega.

Questa caratteristica consente ai ricercatori di osservare come il materiale del reattore stesso contribuisce alla reazione.

Studio della Diffusione Metallica

L'ambiente ad alta temperatura facilita lo studio di come i centri metallici attivi migrano nella matrice di coke.

Questa diffusione è un motore primario per indurre la formazione di coke (accumulo di carbonio) sulle pareti del reattore.

Il setup consente l'isolamento di queste variabili per vedere specificamente come i materiali delle pareti si degradano nel tempo.

Il Ruolo Critico della Composizione della Lega

Mentre il metodo di riscaldamento guida la reazione, la composizione specifica del tubo del reattore definisce le interazioni chimiche.

Partecipazione Attiva dei Metalli

I tubi sono spesso composti da leghe specifiche contenenti ferro, nichel, cromo e niobio.

Questi elementi non sono inerti; partecipano direttamente alle reazioni catalitiche durante il processo di cracking.

Influenza Catalitica sulla Crescita del Coke

In finestre di alta temperatura (in particolare intorno a 800-820°C), la composizione della lega diventa una variabile critica.

I ricercatori utilizzano questo specifico intervallo termico per studiare il tasso di auto-diffusione degli atomi metallici.

Ciò aiuta a identificare come questi centri metallici inducono la crescita di coke filamentoso, una delle principali cause di fouling del reattore.

Considerazioni Critiche nella Simulazione

Quando si utilizza un reattore tubolare per questi esperimenti, è fondamentale comprendere le complessità coinvolte nella simulazione.

Sensibilità ai Profili di Temperatura

La simulazione è altamente sensibile al profilo di temperatura esatto applicato.

Una deviazione nella zona di riscaldamento può alterare il tasso di diffusione degli atomi metallici.

Ciò può portare a dati inaccurati sulla velocità con cui si verificherà la formazione di coke in un'unità industriale su larga scala.

Variabili di Selezione dei Materiali

Il rapporto specifico degli elementi della lega (ad esempio, 37:35:25:3 % in peso) modifica fondamentalmente il comportamento catalitico.

I risultati derivati da una specifica composizione di lega non possono essere applicati universalmente a reattori che utilizzano diverse metallurgie.

Applicare Queste Intuizioni alla Ricerca

Per massimizzare il valore degli esperimenti simulati di cracking dell'etano, allinea la configurazione del tuo reattore con i tuoi specifici obiettivi di ricerca.

- Se il tuo focus principale è l'Ottimizzazione del Processo: Dai priorità al controllo preciso della zona di riscaldamento per replicare il gradiente da 1175°C a 157°C, garantendo la fedeltà termodinamica agli standard industriali.

- Se il tuo focus principale è la Longevità dei Materiali: Concentrati sulla composizione della lega (Fe, Ni, Cr, Nb) e mantieni le temperature nell'intervallo 800-820°C per isolare e misurare l'auto-diffusione degli atomi metallici nella matrice di coke.

Controllando sia il gradiente termico che l'ambiente metallurgico, trasformi il reattore da un semplice riscaldatore in un preciso strumento analitico per prevedere le prestazioni industriali.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Simulazione di Cracking dell'Etano | Parametri Chiave |

|---|---|---|

| Gradienti Termici | Imita i cicli industriali di riscaldamento/raffreddamento | 1175°C - 157°C |

| Progettazione della Parete del Tubo | Facilita lo studio della diffusione degli atomi metallici | Partecipazione Attiva della Lega |

| Composizione della Lega | Analizza la crescita catalitica del coke filamentoso | Fe, Ni, Cr, Nb |

| Controllo del Coke | Isola le variabili per il degrado delle attrezzature | Finestra 800°C - 820°C |

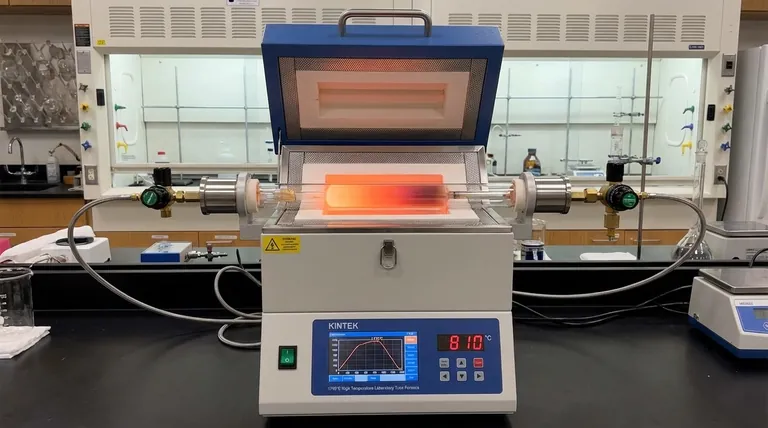

Ottimizza la Tua Ricerca sul Cracking con KINTEK

La precisione è la differenza tra un semplice esperimento e una svolta industriale scalabile. KINTEK fornisce sistemi di Tubi e Vuoto ad alte prestazioni e personalizzabili, progettati per soddisfare le rigorose esigenze termodinamiche delle simulazioni di cracking dell'etano.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio offrono il controllo termico esatto necessario per studiare la diffusione dei metalli e i meccanismi catalitici di formazione del coke.

Pronto a elevare la tua ricerca sui materiali? Contattaci oggi stesso per discutere delle tue esigenze specifiche di reattore e scoprire come le nostre attrezzature specializzate possono portare accuratezza di livello industriale nel tuo laboratorio.

Guida Visiva

Riferimenti

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come fa un forno a tubo ad atmosfera a ottenere un controllo preciso della temperatura? Domina la Stabilità della Temperatura per il Tuo Laboratorio

- Quali fattori dovrebbero essere presi in considerazione durante l'acquisto di un forno a tubo di allumina? Suggerimenti chiave per la precisione ad alta temperatura

- Come è progettato un forno tubolare per operare a 1200°C? Ingegneria di precisione per il calore estremo

- Come fa la sonda di iniezione in un forno a tubo a caduta a garantire un elevato tasso di riscaldamento? Simulare la pirolisi industriale con competenza

- Quali condizioni fornisce un forno tubolare per la calcinazione di ceramici a base di ceneri di alluminio? Padronanza della sinterizzazione di precisione

- Quale ruolo svolge un forno tubolare ad alta temperatura nella conversione del PEO in carbonio poroso? Padronanza dell'ingegneria molecolare

- Quale ruolo svolge un forno a tubo di quarzo nell'incisione N-CDC? Padronanza della sintesi per clorurazione ad alta temperatura

- Quali sono le applicazioni primarie dei forni tubolari da laboratorio nella scienza e ingegneria dei materiali? Calore di precisione per materiali avanzati