Un forno a tubo a doppia zona facilita la sintesi monostrato creando due distinti ambienti termici all'interno di un'unica camera di reazione, consentendo la gestione indipendente della sublimazione dei precursori e della deposizione del substrato. Separando la temperatura di evaporazione degli elementi volatili (come lo zolfo) dalle temperature di reazione più elevate richieste per gli ossidi metallici (come MoO3), questa apparecchiatura consente la deposizione chimica da vapore (CVD) o il trasporto chimico da vapore (CVT) precisi necessari per la crescita di materiali bidimensionali di alta qualità.

Concetto chiave Il vantaggio critico di un forno a doppia zona è il disaccoppiamento dell'evaporazione dei precursori dalla crescita cristallina. Questa separazione consente di ottimizzare la velocità di vaporizzazione dei reagenti senza alterare la cinetica di reazione sul substrato, garantendo le condizioni specifiche richieste per la formazione di cristalli singoli monostrato.

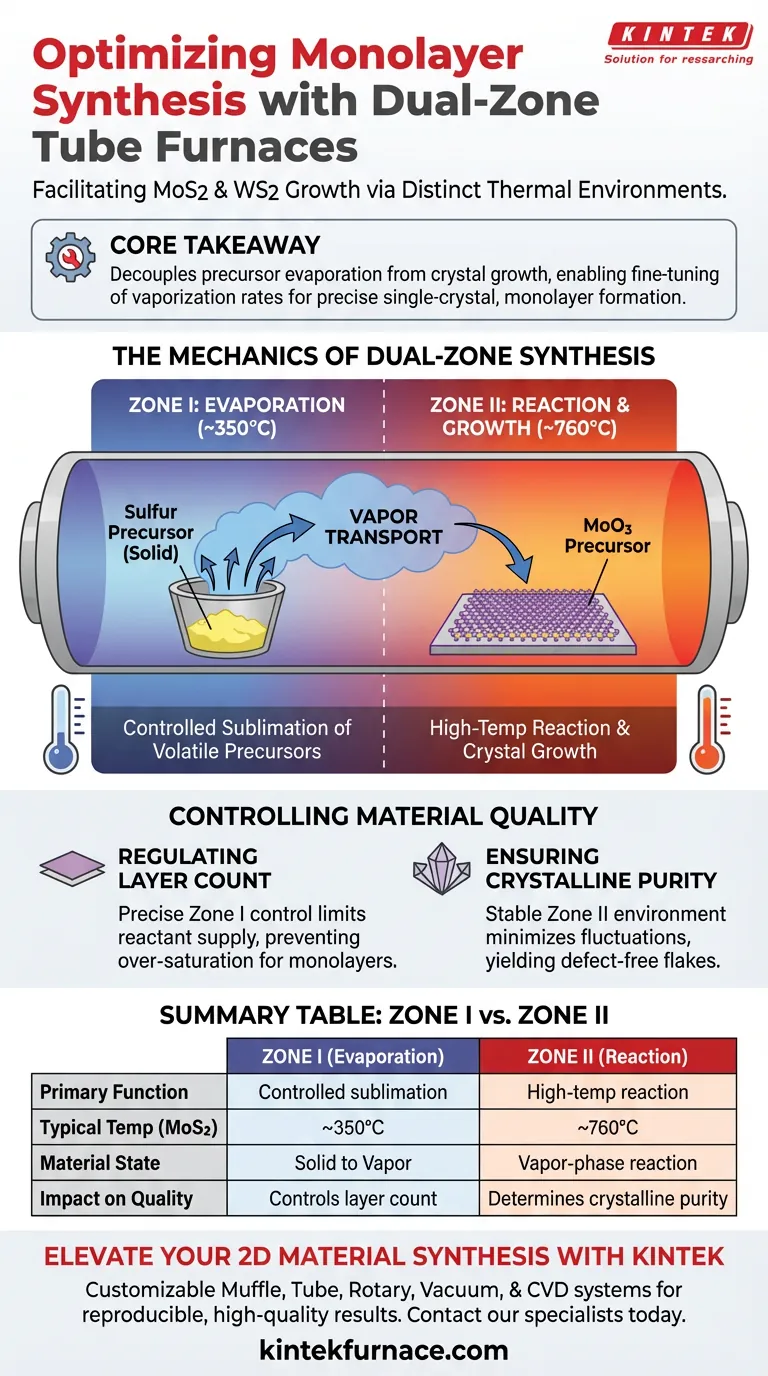

La meccanica della sintesi a doppia zona

Controllo indipendente della temperatura

La caratteristica distintiva di questo forno è la sua capacità di mantenere contemporaneamente temperature diverse in zone adiacenti.

Per la sintesi del disolfuro di molibdeno (MoS2), la nota di riferimento principale indica che la Zona I può essere impostata a 350°C mentre la Zona II viene riscaldata a 760°C.

Questa indipendenza consente al sistema di accogliere materiali con proprietà fisiche molto diverse all'interno dello stesso flusso di processo.

Gestione della volatilità dei precursori

La sintesi delle dicalcogenuri di metalli di transizione (TMD) coinvolge solitamente due precursori: un ossido metallico (come MoO3) e un calcogeno (come polvere di zolfo).

Lo zolfo è altamente volatile e sublima a temperature relativamente basse. Se esposto immediatamente a calore elevato, evaporerebbe istantaneamente, portando a una reazione incontrollata.

La prima zona a temperatura più bassa assicura che lo zolfo sublimi a una velocità costante e controllata prima di essere trasportato a valle.

Trasporto controllato dei vapori

Una volta sublimati, i vapori dei precursori devono spostarsi verso il substrato per reagire.

La configurazione a doppia zona crea un gradiente termico specifico che guida il trasporto di questi vapori.

Il vapore di zolfo viaggia dalla Zona I più fredda alla Zona II più calda, dove reagisce con il vapore dell'ossido metallico e si deposita sul substrato.

Controllo della qualità del materiale

Regolazione del conteggio degli strati

L'obiettivo finale in questo contesto è spesso quello di ottenere un "monostrato", un materiale spesso una sola molecola.

Regolando con precisione la temperatura di evaporazione nella prima zona, si controlla efficacemente la "fornitura" dei reagenti.

Ciò impedisce la sovrasaturazione del substrato, consentendo di interrompere la crescita a un singolo strato anziché consentire la formazione di cristalli in massa.

Garantire la purezza cristallina

Un ambiente termico stabile è non negoziabile per materiali elettronici di alta qualità.

Il forno a tubo fornisce un ambiente termico uniforme che minimizza le fluttuazioni durante la fase di crescita.

Questa stabilità è essenziale per determinare la qualità cristallina e le dimensioni fisiche dei fiocchi di MoS2 o WS2 risultanti.

Comprendere i compromessi

Sensibilità ai parametri

Sebbene i forni a doppia zona offrano precisione, introducono complessità per quanto riguarda i parametri di processo.

L'interazione tra le due zone significa che una leggera deviazione nella zona di evaporazione (Zona I) può alterare drasticamente la stechiometria nella zona di reazione (Zona II).

Gestione del gradiente

L'area di transizione tra le due zone di temperatura deve essere considerata attentamente.

Se il gradiente termico non viene gestito correttamente, i precursori possono condensare prematuramente tra le zone prima di raggiungere il substrato di destinazione.

Fare la scelta giusta per il tuo obiettivo

Se stai impostando un protocollo di sintesi per materiali 2D, considera come le capacità del forno si allineano con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la qualità cristallina: Dai priorità alla regolazione precisa della Zona II (la zona di reazione) per garantire un ambiente termico uniforme per la crescita di fiocchi privi di difetti.

- Se il tuo obiettivo principale è il controllo dello spessore dello strato: Concentrati sul controllo indipendente della Zona I (la zona di evaporazione) per limitare rigorosamente la velocità di alimentazione del precursore volatile (zolfo).

La configurazione a doppia zona trasforma efficacemente la variabile caotica della pressione di vapore in una costante sintonizzabile, rendendo possibile la sintesi monostrato riproducibile.

Tabella riassuntiva:

| Caratteristica | Zona I (Evaporazione) | Zona II (Reazione) |

|---|---|---|

| Funzione primaria | Sublimazione controllata di precursori volatili (es. Zolfo) | Reazione ad alta temperatura e crescita cristallina (es. MoO3 + S) |

| Temp. tipica (MoS2) | ~350°C | ~760°C |

| Stato del materiale | Transizione da solido a vapore | Reazione in fase vapore e deposizione |

| Impatto sulla qualità | Controlla il numero di strati e la velocità di alimentazione | Determina la purezza cristallina e le dimensioni dei fiocchi |

Migliora la tua sintesi di materiali 2D con KINTEK

I gradienti termici precisi sono il segreto per una crescita monostrato impeccabile. Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca. Sia che tu stia sintetizzando MoS2, WS2 o complessi eterostrutture, i nostri forni a doppia zona forniscono il controllo indipendente della temperatura e la stabilità richiesti per risultati riproducibili e di alta qualità.

Pronto a ottimizzare il tuo processo CVD? Contatta oggi i nostri specialisti di laboratorio per trovare la soluzione di forno perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Weihu Kong, Jie Ma. Excitonic Evolution in WS2/MoS2 van der Waals Heterostructures Turned by Out-of-Plane Localized Pressure. DOI: 10.3390/app14052179

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come i forni a tubo a tre zone supportano la scalabilità? Un ponte senza soluzione di continuità dal laboratorio alla produzione industriale

- Quali sono i vantaggi principali di un forno a caduta rispetto a un TGA? Ponte tra teoria di laboratorio e realtà industriale

- Quali sono i punti chiave riguardanti i forni tubolari e la scienza dei materiali? Sblocca la lavorazione termica di precisione per materiali avanzati

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Qual è la funzione di un forno tubolare e del flusso di azoto nella carbonizzazione della biomassa? Sblocca una qualità superiore del bio-carbone

- Quali funzioni svolge un forno a atmosfera tubolare per catalizzatori a lega ad alta entropia? Riduzione e Controllo Essenziali

- In che modo il controllo ambientale all'interno di un forno tubolare ad alta temperatura influisce sulla pirolisi del catalizzatore Ag-N-C?

- Quale ruolo svolge un forno tubolare nella sintesi di compositi Se/NC? Padronanza del metodo Melt-Diffusion