Un forno tubolare o atmosferico funziona come un reattore di precisione che facilita la conversione chimica delle fibre polimeriche elettrofilate in nanofibre di carbonio (CNF) attraverso un processo termico a due stadi rigorosamente controllato. Gestendo sia la temperatura che l'atmosfera gassosa, il forno prima stabilizza la struttura delle fibre in aria e successivamente le converte in una matrice di carbonio altamente conduttiva in un ambiente inerte di azoto.

Il forno non è semplicemente un riscaldatore; funge da camera di reazione critica in cui un polimero termoplastico viene ristrutturato chimicamente in un reticolo di carbonio resistente al calore e conduttivo senza perdere la sua morfologia nanofibrosa originale.

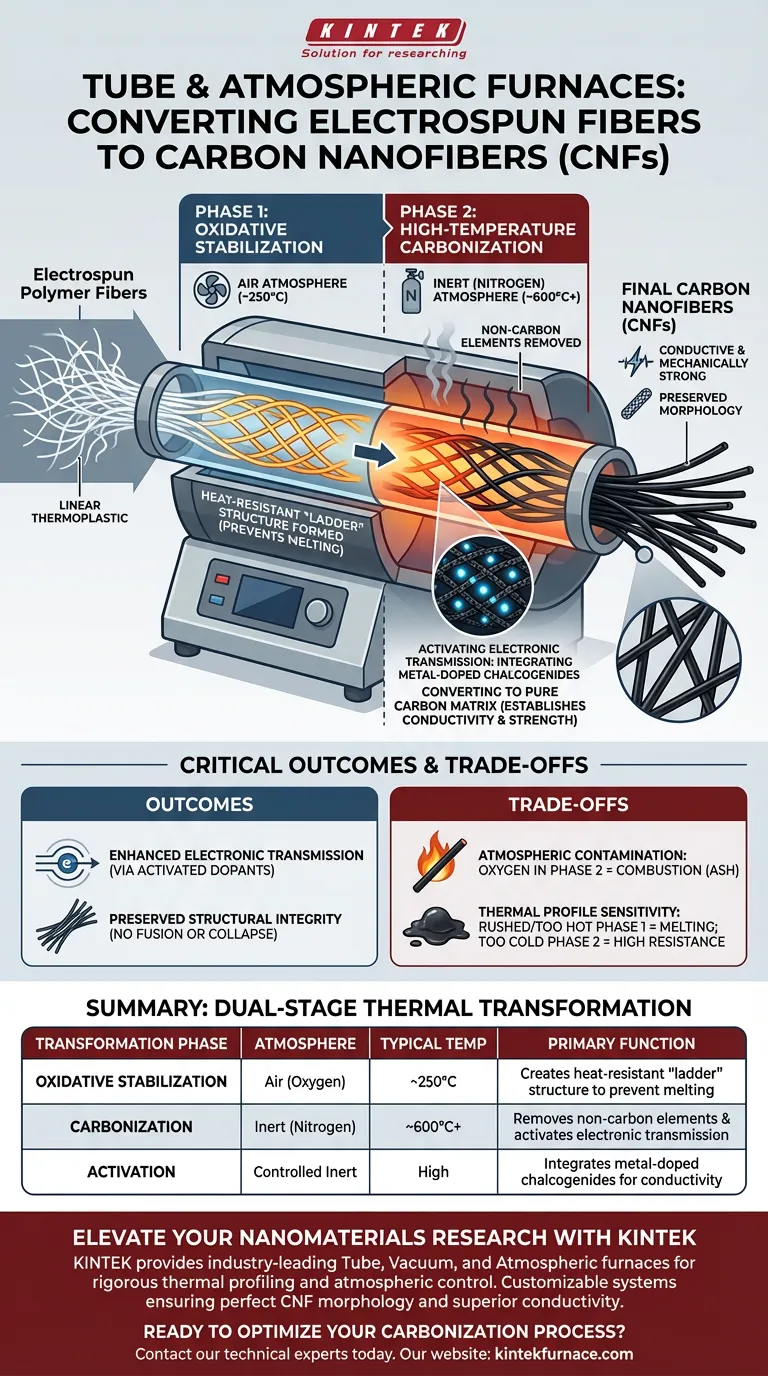

La Trasformazione Termica a Doppio Stadio

Per convertire un supporto polimerico in una nanofibra di carbonio funzionale, il materiale deve subire radicali cambiamenti chimici senza collassare fisicamente. Il forno orchestra questo attraverso due fasi distinte.

Fase 1: Stabilizzazione Ossidativa

La prima funzione del forno è riscaldare le fibre in un ambiente aereo. Questo processo avviene tipicamente a temperature più basse (concettualmente simile all'intervallo di 250°C che si trova spesso nelle apparecchiature specifiche per la stabilizzazione).

Durante questa fase, il forno facilita reazioni di ossidazione che trasformano il polimero da un termoplastico lineare in una struttura a "scala" resistente al calore. Questo passaggio è non negoziabile; senza di esso, le fibre semplicemente si scioglierebbero e perderebbero la loro forma durante la successiva fase ad alta temperatura.

Fase 2: Carbonizzazione ad Alta Temperatura

Una volta stabilizzato, l'ambiente del forno viene commutato in un continuo atmosfera di azoto. La temperatura viene aumentata significativamente, tipicamente intorno ai 600°C.

In questo ambiente inerte, gli elementi non carboniosi vengono eliminati, convertendo il materiale rimanente in una matrice di carbonio pura. Questo passaggio è responsabile dell'instaurazione della conduttività elettrica e della resistenza meccanica finale del materiale.

Risultati Critici del Materiale

Oltre al semplice riscaldamento, il forno assicura che specifiche proprietà interne vengano attivate all'interno delle nanofibre.

Attivazione della Trasmissione Elettronica

La fase di carbonizzazione ad alta temperatura fa più che semplicemente carbonizzare la plastica. Attiva componenti interni, in particolare calchogenuri drogati con metalli, incorporati nelle fibre.

L'ambiente termico controllato garantisce che questi droganti siano correttamente integrati nella matrice di carbonio. Questa integrazione consente una trasmissione elettronica superiore, rendendo la CNF finale adatta per applicazioni elettroniche avanzate.

Preservazione dell'Integrità Strutturale

La sfida principale nella produzione di CNF è mantenere la fibra distinta e intatta. La precisa rampa di temperatura del forno previene lo shock termico.

Controllando attentamente la transizione dalla stabilizzazione alla carbonizzazione, il forno assicura che le fibre non si fondano o collassino, mantenendo l'elevata area superficiale caratteristica dei materiali elettrofilati.

Comprendere i Compromessi

Sebbene il forno sia il motore della conversione, una gestione impropria delle condizioni atmosferiche porta a un fallimento catastrofico.

Il Rischio di Contaminazione Atmosferica

La distinzione tra le fasi aerea e di azoto è critica. L'introduzione di ossigeno durante la fase di carbonizzazione ad alta temperatura (600°C) causerà la combustione del carbonio, trasformando le fibre in cenere anziché in CNF.

Sensibilità del Profilo Termico

Se la fase di stabilizzazione iniziale viene affrettata o la temperatura è troppo alta, le fibre non riusciranno a formare la necessaria struttura a scala.

Ciò si traduce nello scioglimento delle fibre in una massa informe prima che possano carbonizzarsi. Al contrario, se la temperatura di carbonizzazione è troppo bassa, il materiale manterrà una resistenza elettrica troppo elevata, non raggiungendo la conduttività richiesta per le applicazioni elettroniche.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni specifiche che utilizzi nel forno dipendono fortemente dalle proprietà desiderate delle tue nanofibre di carbonio finali.

- Se il tuo obiettivo principale è la Conduttività Elettrica: Assicurati che il tuo forno crei un ambiente di azoto puro a 600°C per massimizzare la purezza del carbonio e attivare i calchogenuri drogati con metalli.

- Se il tuo obiettivo principale è la Morfologia delle Fibre: Dai priorità alla fase iniziale di stabilizzazione ossidativa in aria per bloccare la struttura fisica prima del trattamento ad alta temperatura.

Il successo si basa sull'utilizzo del forno per bilanciare la necessità chimica di ossidazione (stabilizzazione) con la necessità fisica di protezione inerte (carbonizzazione).

Tabella Riassuntiva:

| Fase di Trasformazione | Atmosfera | Temp. Tipica | Funzione Primaria |

|---|---|---|---|

| Stabilizzazione Ossidativa | Aria (Ossigeno) | ~250°C | Crea una struttura a 'scala' resistente al calore per prevenire lo scioglimento |

| Carbonizzazione | Inerte (Azoto) | ~600°C+ | Rimuove elementi non carboniosi e attiva la trasmissione elettronica |

| Attivazione | Inerte Controllato | Alto | Integra calchogenuri drogati con metalli per la conduttività |

Eleva la Tua Ricerca sui Nanomateriali con KINTEK

La precisione è fondamentale nella conversione delle fibre elettrofilate in nanofibre di carbonio ad alte prestazioni. KINTEK fornisce forni tubolari, a vuoto e atmosferici leader del settore, progettati per fornire il rigoroso profilo termico e il controllo atmosferico richiesti dalla tua ricerca.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche del laboratorio, garantendo che le tue CNF mantengano una morfologia perfetta e una conduttività superiore.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Gamze Çelik Çoğal, Mária Omastová. Electrospun cobalt-doped 2D-MoSe2/polypyrrole hybrid-based carbon nanofibers as electrochemical sensing platforms. DOI: 10.1007/s00604-023-06078-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché è necessario un processo secondario di attivazione ad alta temperatura in un forno tubolare? Conversione del biochar in CBAC

- Qual è l'importanza del processo di calcinazione utilizzando un forno a resistenza tubolare? Ottimizzare l'attivazione del catalizzatore al boro

- Quale ruolo svolge un forno tubolare industriale ad alta temperatura nella pirolisi in due fasi di Fe–Mn–N–C? Ottimizzazione della Sintesi

- Cos'è un forno a tubi verticali a letto fluidizzato? Ottieni un riscaldamento superiore per materiali granulari

- Come vengono utilizzati i forni a tubo rotante in agricoltura? Aumentare l'efficienza nell'essiccazione e nella lavorazione della biomassa

- Quali precauzioni di sicurezza devono essere prese quando si utilizza un forno elettrico orizzontale? Garantire la protezione dell'operatore e delle attrezzature

- Qual è lo scopo di mantenere un flusso specifico di argon in un forno tubolare? Ottimizzare la Sintesi del Composito LFP/C

- Qual è il ruolo primario di un forno tubolare nella valutazione dell'acidità dei fumi dei materiali dei cavi? Ottenere test precisi