Il vantaggio principale della sinterizzazione al plasma a scintilla (SPS) di grado da laboratorio è la sua capacità di utilizzare il riscaldamento diretto a corrente pulsata per ottenere velocità di riscaldamento significativamente più elevate e tempi di mantenimento più brevi. Per i compositi Ti-6Al-4V/idrossiapatite in particolare, questa lavorazione rapida è cruciale. Consente una densificazione completa prima che le alte temperature possano innescare reazioni chimiche dannose tra la matrice di titanio e il rinforzo bioceramico.

Concetto chiave: Il successo della sintesi di questo composito si basa su una rigorosa gestione termica. La SPS ha successo dove i metodi tradizionali faticano perché minimizza il "budget termico"—il tempo totale trascorso dal materiale alla temperatura di picco—preservando così la funzione biologica dell'idrossiapatite e ottenendo la resistenza meccanica del titanio.

Il Meccanismo di Densificazione Rapida

Riscaldamento Diretto Tramite Corrente Pulsata

A differenza della pressatura a caldo tradizionale, che si basa su elementi riscaldanti esterni per riscaldare lentamente la camera, la SPS fa passare una corrente elettrica pulsata direttamente attraverso la polvere (o la matrice).

Questo genera calore interno istantaneamente, consentendo al sistema di raggiungere rapidamente le temperature di sinterizzazione.

Tempi di Mantenimento Ridotti

Poiché il riscaldamento è diretto e intenso, il materiale richiede un "tempo di mantenimento" molto più breve alla temperatura massima per legarsi.

Ciò contrasta nettamente con i metodi tradizionali, che spesso richiedono periodi prolungati per garantire che il calore penetri nel materiale e promuova il flusso plastico.

Risolvere il Conflitto Ti-6Al-4V/Idrossiapatite

Inibizione delle Reazioni Interfacciali

La sfida principale con i compositi Ti-6Al-4V/idrossiapatite è che il titanio è altamente reattivo con le ceramiche a temperature elevate.

La SPS completa il processo di densificazione così rapidamente che queste dannose reazioni interfacciali sono efficacemente inibite.

Prevenzione della Decomposizione della Bioceramica

L'idrossiapatite (HA) è soggetta a eccessiva decomposizione se esposta a calore elevato per lunghi periodi.

Riducendo drasticamente il tempo di processo, la SPS preserva la stabilità di fase dell'HA, garantendo che mantenga le proprietà bioattive richieste per gli impianti medici.

Bilanciamento di Resistenza e Bioattività

L'obiettivo finale di questo composito è combinare la resistenza al carico del titanio con le proprietà di crescita ossea dell'idrossiapatite.

La SPS mantiene questo delicato equilibrio sinterizzando la matrice metallica fino alla piena densità senza degradare termicamente la fase ceramica in essa incorporata.

Comprendere i Compromessi

I Punti di Forza della Pressatura a Caldo Tradizionale

Sebbene la SPS sia superiore per questo specifico composito reattivo, la pressatura a caldo sottovuoto tradizionale rimane una tecnica potente per altri materiali.

Dati supplementari indicano che la pressatura a caldo tradizionale eccelle nel promuovere il flusso plastico e il legame per diffusione attraverso l'accoppiamento termomeccanico di lunga durata.

Quando il Tempo Non È un Fattore

Per materiali stabili come leghe di rame o alluminio, il tempo prolungato e l'ambiente sottovuoto della pressatura a caldo consentono la rottura delle pellicole di ossido e l'eliminazione quasi totale dei vuoti senza il rischio di decomposizione.

Tuttavia, per la chimica specifica di Ti-6Al-4V e idrossiapatite, questo approccio "lento e costante" è dannoso, rendendo la velocità della SPS il fattore decisivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare quale tecnologia di forno sia in linea con i requisiti del tuo progetto, considera la stabilità chimica dei tuoi costituenti:

- Se il tuo obiettivo principale è preservare una fase bioceramica reattiva: Scegli la sinterizzazione al plasma a scintilla (SPS) per ottenere la densificazione prima che possano verificarsi decomposizione chimica o reazioni interfacciali avverse.

- Se il tuo obiettivo principale è la densificazione puramente meccanica di metalli stabili: Considera la pressatura a caldo sottovuoto, poiché i tempi di permanenza più lunghi consentono un esteso flusso plastico ed eliminazione dei vuoti in matrici non reattive.

Per i compositi Ti-6Al-4V/idrossiapatite, la velocità non è solo una metrica di efficienza; è l'unico modo per garantire che il materiale rimanga biologicamente funzionale.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Pressatura a Caldo Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Corrente Elettrica Pulsata Diretta | Elementi Riscaldanti Esterni |

| Velocità di Riscaldamento | Ultra-Rapida / Istantanea | Lenta / Incrementale |

| Tempo di Lavorazione | Breve (Minuti) | Lungo (Ore) |

| Reazioni Interfacciali | Inibite tramite breve budget termico | Alto rischio di reazioni dannose |

| Stabilità HA | Stabilità di fase preservata | Alto rischio di decomposizione |

| Migliore Applicazione | Compositi Reattivi e Bioattivi | Densificazione di Metalli Stabili |

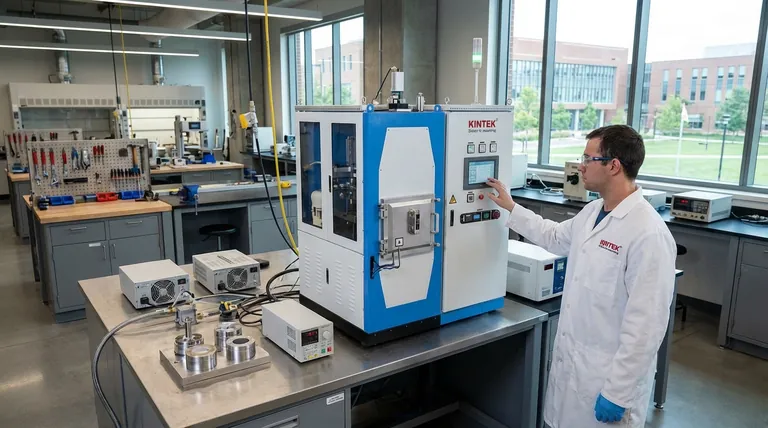

Eleva la Tua Ricerca sui Materiali con KINTEK

Stai lottando per bilanciare resistenza meccanica e bioattività nei tuoi compositi? Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni di sinterizzazione al plasma a scintilla (SPS), pressa sottovuoto a caldo e forni ad alta temperatura personalizzabili progettati per risolvere le tue sfide di lavorazione termica più complesse.

Sia che tu abbia bisogno di inibire reazioni interfacciali o di ottenere la densificazione completa di leghe stabili, il nostro team fornisce le attrezzature di precisione necessarie per garantire che i tuoi materiali rimangano funzionali e di alta qualità.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici!

Guida Visiva

Riferimenti

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quali sono i vantaggi tecnici della sinterizzazione a plasma a scintilla (SPS) per l'acciaio maraging? Ottenere una rapida densificazione

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica

- In che modo un forno a pressatura a caldo sottovuoto contribuisce ai compositi ad alta durezza? Raggiungere una densità quasi teorica

- Come migliora una fornace di pressatura a caldo sottovuoto le ceramiche Ti2AlN? Raggiungere una densità di 4,15 g/cm³ e una resistenza superiore

- In che modo la porosità dei materiali differisce tra la pressatura a caldo e la compattazione a freddo e la sinterizzazione? Confronta i Metodi per una Densità Ottimale

- Quale effetto ha la pressione meccanica sulla formazione del composito AZ31/UCF/AZ31? Master VHP Densification

- Perché la sinterizzazione per plasma a scintilla (SPS) è preferita per le ceramiche Ba0.95La0.05FeO3-δ? Raggiungere alta densità velocemente