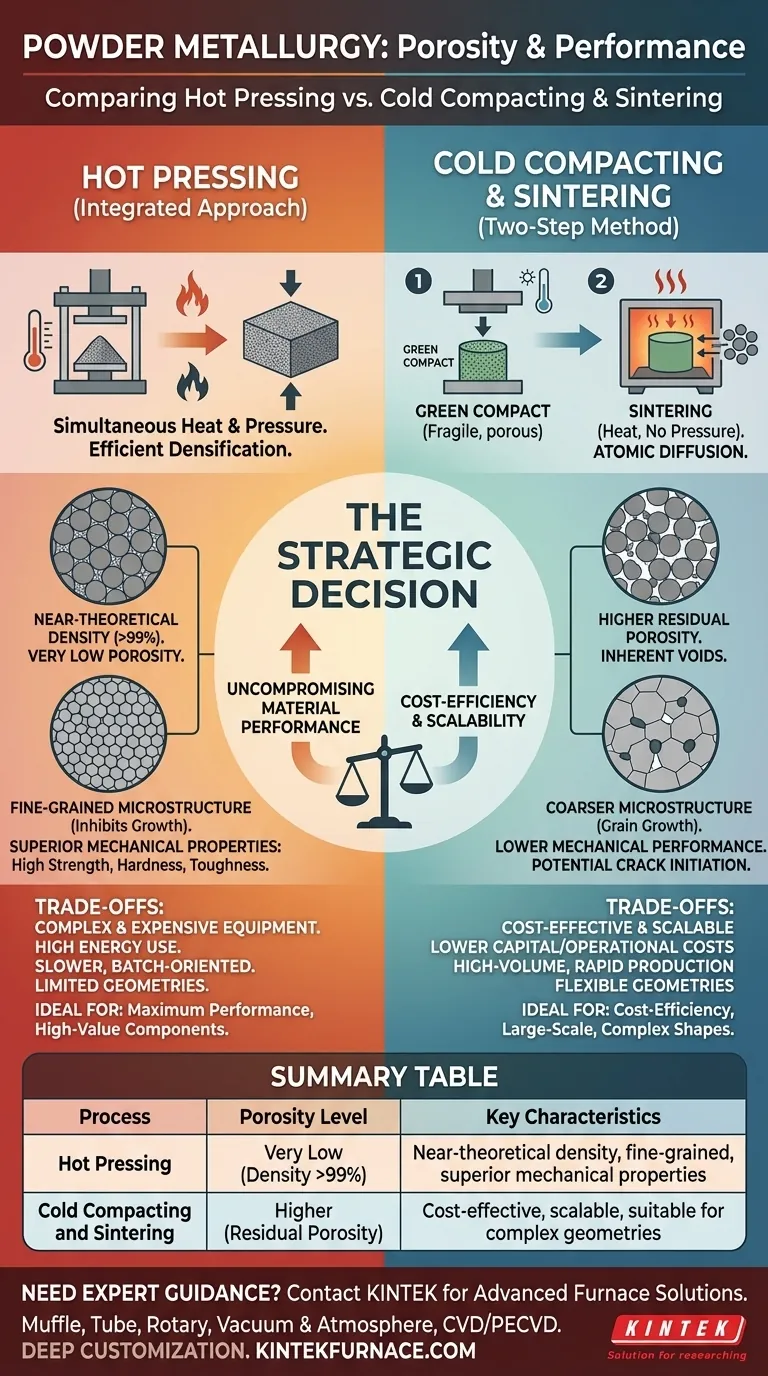

Nella metallurgia delle polveri, la differenza fondamentale tra questi due metodi risiede nella densità finale del materiale. La pressatura a caldo produce costantemente parti con una porosità significativamente inferiore, raggiungendo densità quasi perfettamente teoriche. Al contrario, il processo convenzionale in due fasi di compattazione a freddo e sinterizzazione si traduce quasi sempre in un componente con un livello di porosità residua più elevato e spesso meno uniforme.

La scelta non è meramente tecnica; è una decisione strategica. Devi bilanciare le prestazioni del materiale senza compromessi ottenute tramite la pressatura a caldo con l'efficienza dei costi e la scalabilità offerte dalla compattazione a freddo e dalla sinterizzazione.

La Differenza Fondamentale del Processo

Per capire perché la porosità differisce, devi prima capire come funziona ogni processo. La sequenza e la combinazione di calore e pressione sono i fattori critici.

Compattazione a Freddo e Sinterizzazione: Il Metodo a Due Fasi

Questo è un processo sequenziale. Per prima cosa, la polvere metallica viene pressata nella forma desiderata a temperatura ambiente utilizzando uno stampo. Questa parte iniziale, nota come "compatto verde", è fragile e contiene una porosità significativa.

Nella seconda fase, questo compatto viene riscaldato in un forno a una temperatura inferiore al suo punto di fusione. Questo processo di sinterizzazione permette alle particelle di polvere di legarsi e fondersi, il che riduce la porosità e aumenta la resistenza. Tuttavia, senza pressione esterna, è difficile eliminare tutti i vuoti.

Pressatura a Caldo: L'Approccio Integrato

La pressatura a caldo, o pressatura isostatica a caldo (HIP), è un processo integrato in un'unica fase. Calore e alta pressione vengono applicati simultaneamente alla polvere.

Riscaldando il materiale mentre viene compresso, le particelle diventano più plastiche e malleabili. Ciò consente alla pressione esterna di essere molto più efficace nel forzare le particelle a unirsi, collassando i vuoti tra di esse ed espellendo i gas intrappolati.

Come Ogni Processo Determina Porosità e Microstruttura

Le proprietà finali di un componente sono il risultato diretto della sua struttura interna. Sia la porosità che la dimensione dei grani sono determinate dal percorso di produzione.

Raggiungere la Densità Quasi Teorica con la Pressatura a Caldo

L'applicazione simultanea di calore e pressione nella pressatura a caldo è eccezionalmente efficiente nella densificazione. Questo processo può raggiungere densità finali superiori al 99% del massimo teorico.

Questa eliminazione quasi totale della porosità si traduce direttamente in proprietà meccaniche superiori, inclusi maggiore resistenza, durezza e tenacità alla frattura.

Porosità Inerente nella Compattazione a Freddo

Durante la compattazione a freddo e la sinterizzazione, la densificazione si basa esclusivamente sulla diffusione atomica durante la fase di riscaldamento. Sebbene ciò riduca il volume dei pori e la dimensione della parte, alcuni pori rimangono inevitabilmente isolati e intrappolati all'interno del materiale.

La porosità risultante influisce negativamente sulle prestazioni meccaniche, agendo come punti di concentrazione dello stress dove possono iniziare le crepe.

Il Ruolo Critico della Dimensione dei Grani

La pressatura a caldo utilizza tipicamente temperature più basse e tempi di ciclo più brevi. Questo, combinato con un'intensa pressione, inibisce la crescita dei grani, risultando in una microstruttura a grana molto fine. I grani fini migliorano ulteriormente la resistenza e la durabilità di un materiale.

Al contrario, per ottenere una densità adeguata, la sinterizzazione convenzionale spesso richiede temperature più elevate o tempi di mantenimento più lunghi. Questo ambiente promuove la crescita dei grani, portando a una microstruttura più grossolana che può ridurre le prestazioni meccaniche complessive del materiale.

Comprendere i Compromessi: Prestazioni vs. Praticità

Scegliere un processo raramente riguarda solo le prestazioni. Devi soppesare i fattori delle proprietà superiori del materiale rispetto alle significative differenze in termini di costo di produzione, velocità e complessità.

Costo e Complessità

Le attrezzature per la pressatura a caldo sono complesse e devono resistere a temperature e pressioni estreme, rendendole significativamente più costose da acquistare e utilizzare. Il processo consuma anche più energia.

La compattazione a freddo e la sinterizzazione si basano su tecnologie più semplici e consolidate, con conseguenti minori investimenti di capitale e costi operativi.

Velocità e Scala di Produzione

La compattazione a freddo è un processo rapido e la sinterizzazione può essere eseguita in grandi lotti, rendendola ideale per la produzione ad alto volume e su larga scala.

La pressatura a caldo è un processo più lento, orientato ai lotti. Il completamento di un ciclo di densificazione completo può richiedere 3-10 minuti, rispetto alle ore spesso richieste per la sinterizzazione, ma il processo stesso non è adatto alla produzione di massa. È migliore per piccole tirature di componenti di alto valore.

Limitazioni Materiali e Geometriche

Gli stampi utilizzati nella pressatura a caldo devono essere realizzati con materiali che possano sopportare alte temperature, il che può limitare le opzioni e aumentare i costi degli utensili. Le forme che possono essere prodotte sono spesso più semplici.

La compattazione a freddo offre maggiore flessibilità nella creazione di geometrie complesse.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti inderogabili del tuo progetto.

- Se il tuo obiettivo principale sono le massime prestazioni e densità: Scegli la pressatura a caldo per la sua capacità unica di creare materiali quasi completamente densi e a grana fine con una resistenza meccanica superiore.

- Se il tuo obiettivo principale è una produzione economica e su larga scala: Opta per la compattazione a freddo e la sinterizzazione, in quanto è un processo molto più economico e scalabile per applicazioni in cui una certa porosità residua è accettabile.

- Se il tuo obiettivo principale è creare geometrie complesse a basso costo: La compattazione a freddo offre maggiore libertà di progettazione, ma devi considerare il compromesso nelle proprietà meccaniche.

In definitiva, comprendere questa relazione tra processo, porosità e prestazioni ti consente di selezionare il percorso di produzione che si allinea perfettamente con i tuoi obiettivi ingegneristici e commerciali.

Tabella riassuntiva:

| Processo | Livello di Porosità | Caratteristiche Chiave |

|---|---|---|

| Pressatura a Caldo | Molto Basso (Densità >99%) | Densità quasi teorica, microstruttura a grana fine, proprietà meccaniche superiori |

| Compattazione a Freddo e Sinterizzazione | Più Alto (Porosità Residua) | Economico, scalabile, adatto per geometrie complesse |

Hai bisogno di una guida esperta nella selezione del forno ad alta temperatura giusto per il tuo processo di metallurgia delle polveri? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate come Forni a Muffola, Tubolari, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia per applicazioni di pressatura a caldo che di sinterizzazione. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere prestazioni ottimali dei materiali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica