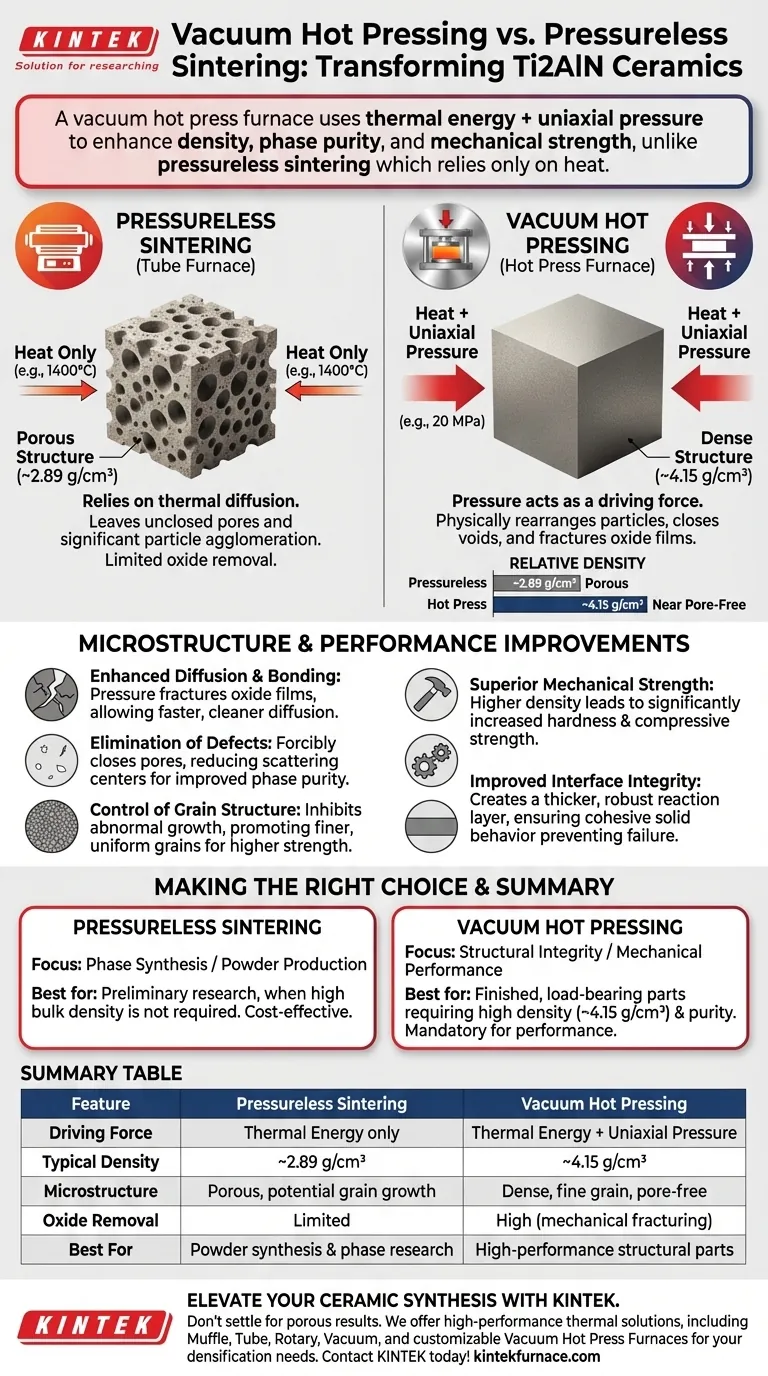

Una fornace di pressatura a caldo sottovuoto trasforma fondamentalmente la qualità delle ceramiche Ti2AlN applicando una pressione meccanica uniassiale oltre all'alta energia termica. Mentre la sinterizzazione convenzionale senza pressione spesso produce un materiale poroso con una densità di soli circa 2,89 g/cm³, il meccanismo assistito dalla pressione di una pressa a caldo aumenta la densità fino a circa 4,15 g/cm³, risultando in un componente quasi privo di pori e meccanicamente superiore.

Concetto chiave La sinterizzazione senza pressione si basa esclusivamente sul calore, spesso senza riuscire a eliminare i pori in ceramiche complesse come il Ti2AlN. La pressatura a caldo sottovuoto introduce la pressione meccanica come "forza motrice" aggiuntiva, forzando fisicamente le particelle a riorganizzarsi e legarsi. Questo chiude le cavità e frattura gli ossidi superficiali, fornendo un materiale con densità, purezza di fase e resistenza meccanica ottimizzate.

La meccanica della densificazione

Superare le limitazioni cinetiche

Nella sinterizzazione senza pressione (utilizzando una normale fornace tubolare), il materiale si basa sulla diffusione atomica guidata solo dalla temperatura (ad esempio, 1400°C). Questo spesso lascia pori non chiusi e provoca una significativa agglomerazione delle particelle.

Il ruolo della pressione meccanica

Una pressa a caldo sottovuoto applica una pressione uniassiale (ad esempio, 20 MPa) durante il processo di riscaldamento. Questo fornisce una forza motrice esterna che agisce insieme all'energia termica. Forza fisicamente le particelle a unirsi, promuovendo la riorganizzazione e garantendo che le cavità vengano riempite.

Guadagni di densità quantificabili

La differenza nei risultati è drastica. I campioni di Ti2AlN sintetizzati senza pressione raggiungono una densità relativa di circa 2,891 g/cm³. Nelle stesse condizioni termiche ma con assistenza di pressione, la densità aumenta a circa 4,15 g/cm³.

Miglioramenti microstrutturali

Diffusione e legame migliorati

Un'alta densità non riguarda solo l'impacchettamento più stretto delle particelle; riguarda il legame. La pressione applicata aiuta a fratturare i film di ossido sulle superfici delle polveri, che sono comuni barriere nella sintesi ceramica. La rottura di questi film consente una diffusione più pulita e rapida tra gli elementi (Ti, Al, N) ai confini dei grani.

Eliminazione dei difetti

Forzando la chiusura dei pori, la pressa a caldo riduce significativamente i difetti interni. In sistemi ceramici simili, questa riduzione dei centri di scattering (vuoti e confini dei grani) ha dimostrato di migliorare le proprietà fisiche. Per il Ti2AlN, ciò si manifesta in una purezza di fase sostanzialmente migliorata, garantendo che il materiale sia costituito dalla struttura cristallina desiderata piuttosto che da sottoprodotti secondari.

Controllo della struttura dei grani

La pressione inibisce la crescita anomala dei grani. Negli ambienti senza pressione, i grani possono crescere in modo non uniforme, indebolendo il materiale. Il vincolo meccanico della pressa a caldo incoraggia una struttura dei grani più fine e uniforme, che è direttamente collegata a una maggiore resistenza del materiale.

Impatto sulle prestazioni

Resistenza meccanica superiore

L'eliminazione della porosità è direttamente correlata alle prestazioni meccaniche. Un corpo denso con un forte legame intergranulare presenta una durezza e una resistenza alla compressione significativamente maggiori rispetto a un analogo sinterizzato senza pressione e poroso.

Integrità dell'interfaccia migliorata

La diffusione assistita dalla pressione crea uno strato di reazione più spesso e robusto tra le particelle. Questa "zona di transizione" garantisce che il materiale agisca come un solido coeso piuttosto che come una collezione di particelle debolmente legate, prevenendo il cedimento sotto stress.

Comprendere i compromessi

Complessità dell'attrezzatura

Una fornace tubolare sottovuoto/a atmosfera è in grado di indurre le reazioni di fase solida necessarie per creare Ti2AlN. Se l'obiettivo è semplicemente la sintesi preliminare o la creazione di polveri, la fornace tubolare è sufficiente e probabilmente più conveniente.

La necessità della pressione

Tuttavia, per applicazioni strutturali, la fornace tubolare è insufficiente. Non può fornire la densificazione richiesta per un pezzo finito. La pressa a caldo aggiunge complessità e costi, ma è obbligatoria se l'obiettivo è un componente ceramico completamente denso e portante.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo di sinterizzazione corretto per le tue specifiche esigenze di Ti2AlN, considera quanto segue:

- Se il tuo obiettivo principale è la sintesi di fase/produzione di polveri: Affidati alla sinterizzazione senza pressione (fornace tubolare). Genera con successo la fase cristallina principale ed è adatta quando non è richiesta un'elevata densità apparente.

- Se il tuo obiettivo principale è l'integrità strutturale/prestazioni meccaniche: Devi utilizzare una pressa a caldo sottovuoto. È l'unico modo per ottenere la densità di circa 4,15 g/cm³ necessaria per massimizzare la durezza, ridurre la porosità e garantire la purezza di fase.

In definitiva, mentre il calore avvia la reazione chimica, è l'applicazione della pressione che garantisce l'integrità strutturale necessaria per le applicazioni ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione senza pressione (Fornace tubolare) | Pressatura a caldo sottovuoto |

|---|---|---|

| Forza motrice | Solo energia termica | Energia termica + pressione uniassiale |

| Densità tipica | ~2,89 g/cm³ | ~4,15 g/cm³ |

| Microstruttura | Porosa, potenziale crescita dei grani | Densa, grana fine, priva di pori |

| Rimozione ossidi | Limitata | Alta (frattura meccanica) |

| Ideale per | Sintesi di polveri e ricerca di fase | Parti strutturali ad alte prestazioni |

Migliora la tua sintesi ceramica con KINTEK

Non accontentarti di risultati porosi quando la tua applicazione richiede la perfezione strutturale. KINTEK fornisce soluzioni termiche all'avanguardia progettate per soddisfare le rigorose esigenze della ricerca sui materiali avanzati. Supportati da R&S e produzione esperte, offriamo sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a Fornaci di pressatura a caldo sottovuoto personalizzabili, adattate alle tue esigenze di densificazione uniche.

Sia che tu stia eseguendo la sintesi di fase preliminare o producendo componenti Ti2AlN portanti, i nostri ingegneri sono pronti ad aiutarti a ottimizzare il tuo processo.

Contatta KINTEK oggi stesso per trovare la fornace perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio nella formazione della polvere BCZT? Ottenere compatti verdi precisi da 10 mm

- Qual è il vantaggio principale dell'utilizzo di un forno a sinterizzazione per pressatura a caldo (HPS)? Migliorare la densità e la resistenza della ceramica SiC/YAG

- Che cos'è la sinterizzazione a caldo attivata e i suoi vantaggi?Rivoluzionare la lavorazione della ceramica

- Perché un forno di sinterizzazione a pressa calda sottovuoto (VHPS) è preferito per le superleghe ad alta entropia AlxCoCrFeNi? Raggiungere il 99% di densità

- Come fa un forno di sinterizzazione a pressa a caldo sottovuoto a mitigare il rigonfiamento della sinterizzazione del rame? Risolvere i problemi di espansione Fe-Cu

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Qual è il ruolo dei forni a pressa a caldo nella metallurgia delle polveri? Ottenere componenti ad alta densità in modo efficiente

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti