Un forno a pressatura a caldo sottovuoto funge da motore critico di densificazione per i compositi ad alte prestazioni. Funziona applicando una notevole pressione meccanica simultaneamente a un'elevata energia termica in un ambiente privo di ossigeno. Questa combinazione unica costringe le particelle di polvere a legarsi saldamente, eliminando le cavità che altrimenti indebolirebbero il materiale finale.

Concetto chiave Il forno a pressatura a caldo sottovuoto è essenziale per la produzione di materiali ad alta durezza perché raggiunge una densità quasi teorica attraverso l'applicazione simultanea di calore e pressione uniassiale. Rimuovendo le pellicole di ossido e prevenendo l'ossidazione, garantisce un legame pulito e forte tra la matrice metallica e le particelle lubrificanti, con conseguente resistenza all'usura e resistenza meccanica superiori.

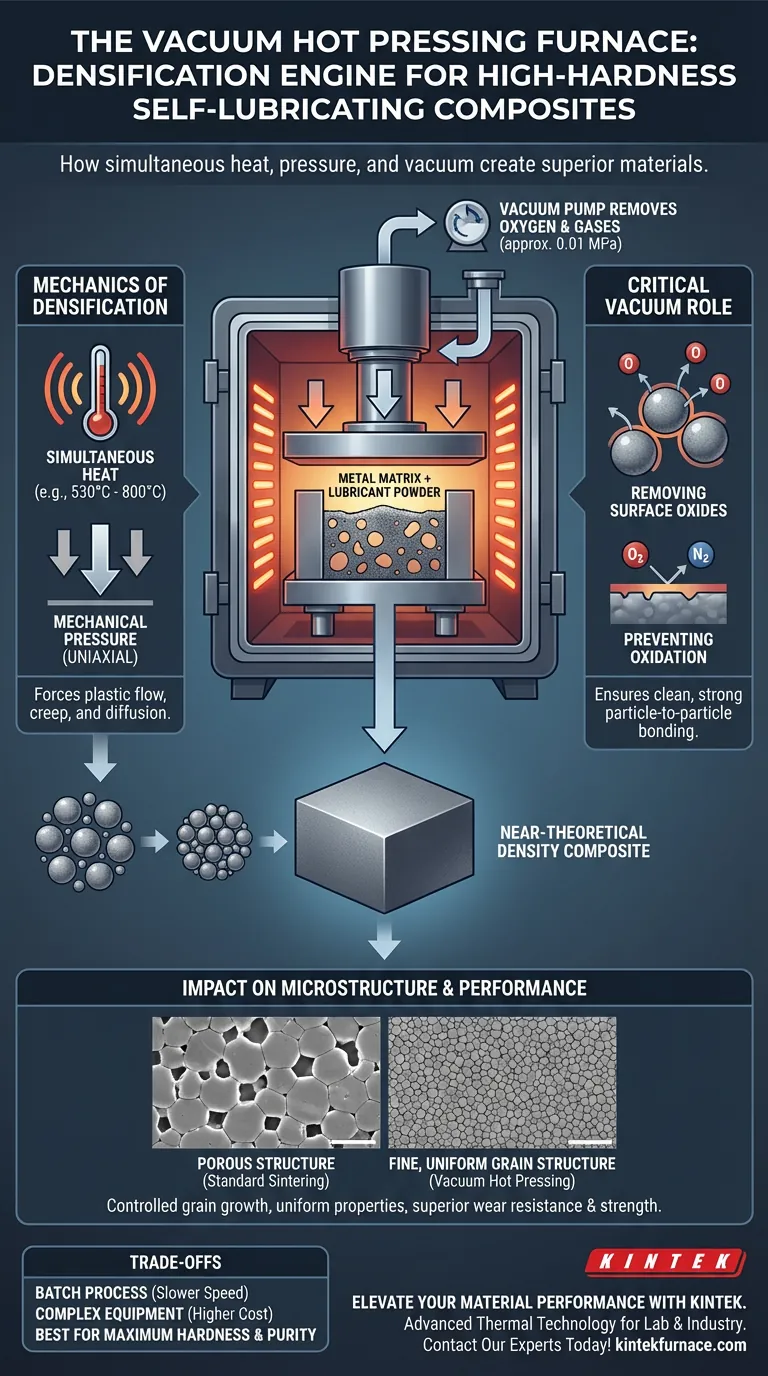

La meccanica della densificazione

Calore e pressione simultanei

La caratteristica distintiva di questo forno è l'applicazione di pressione meccanica (ad esempio, pressione uniassiale) contemporaneamente al riscaldamento ad alta temperatura (spesso tra 530°C e 800°C).

Mentre il calore favorisce la diffusione tra le particelle di polvere, la pressione meccanica spinge attivamente il materiale.

Eliminazione della porosità

Nella sinterizzazione standard, possono rimanere pori tra le particelle. Nella pressatura a caldo sottovuoto, la pressione applicata guida meccanismi di flusso plastico e creep.

Ciò costringe fisicamente il materiale a riempire le cavità, riducendo significativamente la porosità e raggiungendo densità che si avvicinano al limite teorico del materiale.

Il ruolo critico dell'ambiente sottovuoto

Rimozione degli ossidi superficiali

Il riferimento primario evidenzia che l'ambiente sottovuoto non è solo passivo; rimuove attivamente le pellicole di ossido dalla superficie delle particelle di polvere.

Le pellicole di ossido agiscono come barriere al legame. Spogliandole, il forno consente il contatto diretto particella-particella, essenziale per un'elevata durezza.

Prevenzione del degrado ossidativo

Le alte temperature di solito accelerano l'ossidazione, che degrada le matrici metalliche. Il vuoto (spesso intorno a 0,01 MPa) rimuove gas dannosi come ossigeno, azoto e vapore acqueo.

Ciò previene l'ossidazione e la carburazione della matrice metallica, garantendo che il composito mantenga la sua purezza chimica e resistenza previste.

Garantire un legame interfacciale pulito

Per i compositi autolubrificanti, che spesso mescolano metalli con ceramiche o lubrificanti, l'interfaccia tra questi materiali distinti è un potenziale punto debole.

Il vuoto promuove la degasazione e la rimozione delle impurità, creando un legame interfacciale microscopico pulito. Questo legame forte impedisce al materiale di sgretolarsi sotto stress o attrito.

Impatto sulla microstruttura e sulle prestazioni

Controllo della crescita del grano

I materiali ad alta durezza si basano su strutture a grani fini. Poiché il forno applica un'alta pressione, spesso può ottenere la densificazione a temperature relativamente più basse rispetto alla sinterizzazione senza pressione.

Ciò aiuta a sopprimere la crescita del grano durante il processo. Grani più piccoli solitamente si traducono in materiali più duri e tenaci.

Uniformità e stabilità

I forni sottovuoto avanzati utilizzano sistemi di controllo ad alta precisione per regolare temperatura, pressione e velocità di soppressione.

Questa precisione si traduce in una struttura del materiale uniforme in tutto il campione, garantendo che le proprietà di durezza e autolubrificazione siano coerenti e affidabili in ogni parte del componente.

Comprendere i compromessi

Velocità del processo e volume

La pressatura a caldo sottovuoto è tipicamente un processo batch, a differenza dei metodi di sinterizzazione continua.

Richiede tempo per pompare il vuoto, riscaldare la camera, applicare pressione e raffreddare in condizioni controllate. Questo generalmente lo rende più lento e meno adatto per produzioni massive ad alta velocità rispetto alla sinterizzazione convenzionale a nastro trasportatore.

Complessità dell'attrezzatura

La necessità di mantenere un vuoto elevato applicando tonnellate di forza meccanica aggiunge complessità.

Questi forni richiedono un isolamento robusto, guarnizioni sofisticate e sistemi di controllo avanzati per gestire l'energia e le forze coinvolte. Ciò contribuisce a costi di capitale e operativi più elevati rispetto ai forni atmosferici.

Fare la scelta giusta per il tuo obiettivo

Quando decidi se la pressatura a caldo sottovuoto è il percorso di produzione giusto per il tuo materiale composito, considera i tuoi specifici requisiti di prestazione.

- Se il tuo obiettivo principale è la massima durezza e densità: Scegli la pressatura a caldo sottovuoto. La combinazione di pressione e vuoto è l'unico modo affidabile per ottenere una densità quasi teorica e strutture prive di pori.

- Se il tuo obiettivo principale è la purezza del materiale: Scegli questo metodo per garantire la completa rimozione delle pellicole di ossido e la prevenzione dell'ossidazione ad alta temperatura, fondamentale per legami di alta qualità.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: Valuta se la sinterizzazione senza pressione può soddisfare le tue specifiche minime, poiché la pressatura a caldo è un processo batch più dispendioso in termini di risorse.

In definitiva, per i compositi autolubrificanti ad alta durezza, il forno a pressatura a caldo sottovuoto non è solo un'opzione, ma un prerequisito per raggiungere l'integrità strutturale richiesta per applicazioni industriali impegnative.

Tabella riassuntiva:

| Caratteristica | Impatto della pressatura a caldo sottovuoto | Vantaggio per i compositi |

|---|---|---|

| Applicazione della pressione | Pressione uniassiale durante il riscaldamento | Elimina le cavità e raggiunge una densità quasi teorica |

| Ambiente sottovuoto | Rimuove pellicole di ossido e gas dannosi | Previene l'ossidazione e garantisce interfacce di legame pure |

| Controllo della temperatura | Riscaldamento preciso (530°C - 800°C) | Sopprime la crescita del grano per una struttura più dura e tenace |

| Microstruttura | Meccanismi di flusso plastico e creep | Uniformità costante e resistenza meccanica superiore |

Migliora le prestazioni dei tuoi materiali con KINTEK

Sblocca il pieno potenziale dei tuoi compositi ad alte prestazioni con la tecnologia termica avanzata di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi sottovuoto, muffola, a tubo, rotativi e CVD ad alta precisione, personalizzati per le tue specifiche esigenze di laboratorio e industriali. Che tu stia sviluppando materiali autolubrificanti ad alta durezza o ceramiche avanzate, i nostri forni ad alta temperatura personalizzabili forniscono la pressione e la purezza richieste dalla tua ricerca.

Pronto a ottimizzare il tuo processo di densificazione?

→ Contatta i nostri esperti oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Huifeng Ning, Litian Hu. Modeling and prediction of tribological properties of copper/aluminum-graphite self-lubricating composites using machine learning algorithms. DOI: 10.1007/s40544-023-0847-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi dell'ambiente ad alto vuoto in un forno di sinterizzazione a pressatura a caldo sotto vuoto? Ottenere la massima densità

- Qual è il significato della precisione dimensionale nella pressatura a caldo? Ottenere una produzione a forma netta per risparmiare sui costi

- Come funziona una pressa a caldo sottovuoto? Sblocca la densità e la purezza superiori dei materiali

- Perché un forno a pressa a caldo sotto vuoto (VHP) è più adatto per la preparazione di leghe ODS? Uniformità e densità superiori

- Come fa un sistema di pressatura a caldo (HP) a raggiungere la piena densificazione? Raggiungere il 100% di densità nelle leghe Ti-5Al-4W-2Fe

- Qual è la necessità del degasaggio a bassa temperatura nella pressatura a caldo sottovuoto? Garantire una qualità superiore degli utensili diamantati

- In che modo il meccanismo di riscaldamento di un forno di sinterizzazione a pressatura a caldo sotto vuoto differisce da quello SPS? Una guida comparativa

- Qual è la funzione del rivestimento di disolfuro di molibdeno (MoS2) sugli stampi durante la sinterizzazione a pressa calda sottovuoto? Proteggi i tuoi campioni e stampi dai danni