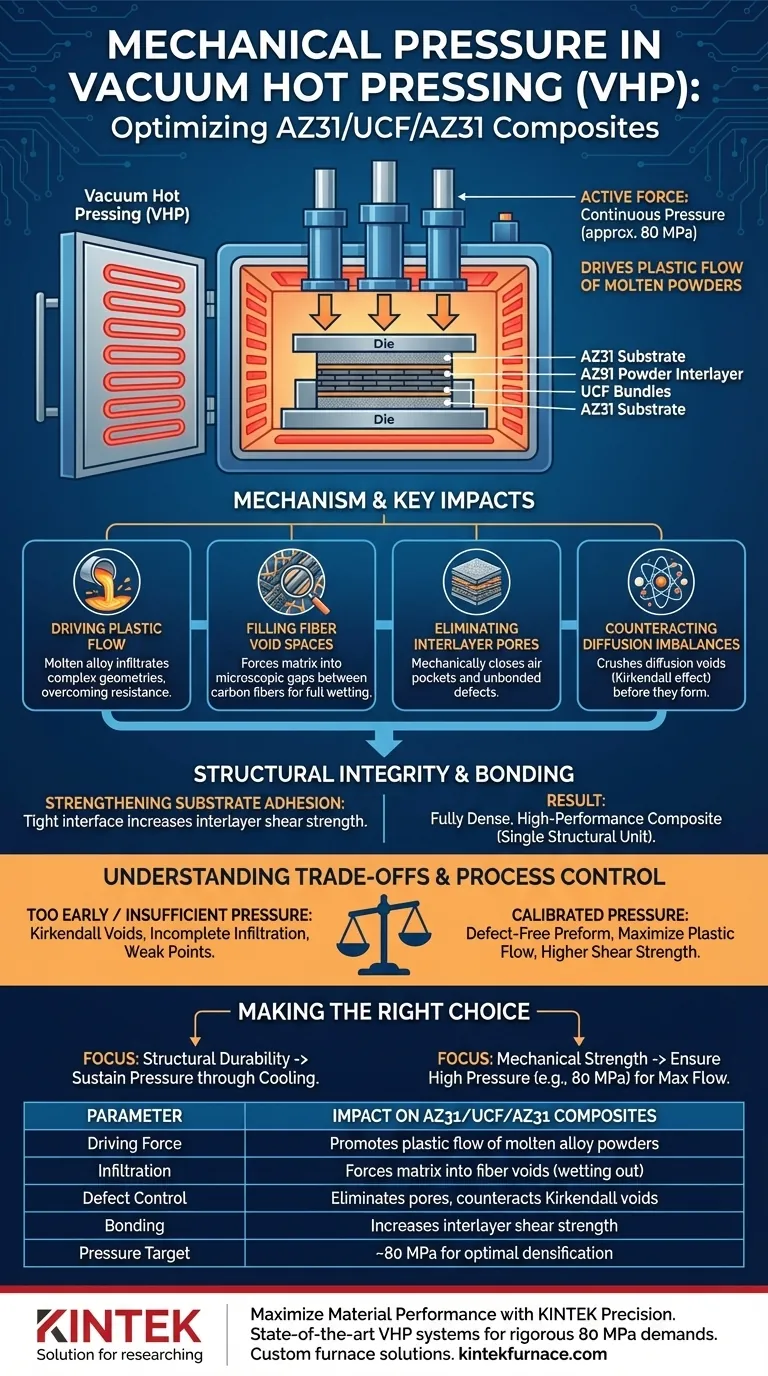

La pressione meccanica è la forza attiva responsabile della densificazione durante la pressatura a caldo sottovuoto (VHP) dei compositi AZ31/UCF/AZ31. Applicando una pressione continua (specificamente intorno a 80 MPa), il processo guida il flusso plastico delle polveri di lega fusa (come AZ91), costringendole a infiltrarsi nei fasci di fibre di carbonio ed eliminare i difetti strutturali.

Concetto chiave

L'applicazione della pressione meccanica non serve solo a tenere insieme i componenti; è un parametro di processo critico che forza l'impregnazione dei fasci di fibre e contrasta la porosità. Ciò si traduce in un composito completamente denso con una resistenza al taglio interlamellare significativamente più elevata di quella che si potrebbe ottenere solo con il riscaldamento.

Il Meccanismo di Infiltrazione e Flusso

Guida al Flusso Plastico

In un forno VHP, il solo calore è spesso insufficiente a consolidare completamente gli strati compositi. La pressione meccanica promuove il flusso plastico delle polveri di lega fuse (spesso utilizzate come interstrato) situate tra i componenti strutturali.

Questo flusso forzato è essenziale per spostare il materiale in geometrie complesse che la gravità o l'azione capillare non possono raggiungere.

Riempimento degli Spazi Vuoti delle Fibre

La sfida più critica nella creazione di compositi di fibre di carbonio (UCF) è la "bagnatura" delle fibre. La pressione applicata costringe la matrice fusa a riempire completamente i vuoti microscopici tra i singoli fasci di fibre di carbonio.

Senza questa forza esterna, la tensione superficiale impedirebbe alla lega di penetrare la trama delle fibre, con conseguenti punti "secchi" e punti deboli.

Integrità Strutturale e Legame

Eliminazione dei Pori Interlamellari

Quando i materiali vengono riscaldati, la diffusione atomica e l'espansione volumetrica possono creare spazi vuoti. La pressione continua agisce per eliminare i pori interlamellari e i difetti non legati che si formano naturalmente durante il processo di stratificazione.

Comprimendo lo stack, il forno assicura che eventuali sacche d'aria o spazi vuoti causati da irregolarità superficiali vengano chiusi meccanicamente.

Contrasto agli Squilibri di Diffusione

A livello atomico, i tassi di diffusione tra diversi materiali possono variare (ad esempio, l'effetto Kirkendall), portando potenzialmente alla formazione di vuoti.

La pressione meccanica contrasta attivamente la porosità causata da questi squilibri di diffusione atomica. Forza le particelle in un contatto così stretto che i vuoti di diffusione vengono schiacciati prima che possano compromettere l'integrità del materiale.

Rafforzamento dell'Adesione del Substrato

La pressione garantisce un'interfaccia stretta e continua tra lo strato rinforzato e il substrato solido AZ31.

Questo contatto intimo è direttamente responsabile dell'aumento della resistenza al taglio interlamellare, garantendo che il composito si comporti come un'unica unità strutturale piuttosto che come uno stack di piastre debolmente legate.

Comprendere i Compromessi

La Necessità del Controllo del Processo

Sebbene la pressione sia benefica, deve essere attentamente calibrata. L'obiettivo è creare una preforma priva di difetti, ma la pressione agisce specificamente per superare la resistenza al flusso.

Se la pressione viene rimossa troppo presto o è insufficiente, il materiale può soffrire di vuoti di Kirkendall o di un'infiltrazione incompleta. Al contrario, il processo si basa sulla presenza di una fase fusa (come la polvere AZ91) per facilitare questo flusso; la pressione applicata a materiali puramente allo stato solido senza un calore adeguato non otterrebbe la stessa infiltrazione dei fasci di fibre.

Fare la Scelta Giusta per il Tuo Obiettivo

Il ruolo della pressione nel VHP è multiforme. A seconda dei tuoi specifici requisiti di prestazione, dovresti considerare il parametro di pressione attraverso diverse lenti:

- Se il tuo focus principale è la Durabilità Strutturale: Dai priorità al mantenimento della pressione durante tutta la fase di raffreddamento per prevenire la riapertura dei pori o la formazione di vuoti di diffusione.

- Se il tuo focus principale è la Resistenza Meccanica: Assicurati che la pressione sia sufficientemente alta (ad esempio, 80 MPa) per massimizzare il flusso plastico, poiché ciò è direttamente correlato a una maggiore resistenza al taglio interlamellare.

In definitiva, la pressione meccanica trasforma l'assemblaggio da uno stack sciolto di materiali in un composito completamente denso e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Impatto sui Compositi AZ31/UCF/AZ31 |

|---|---|

| Forza Motrice | Promuove il flusso plastico delle polveri di lega fuse (es. AZ91) |

| Infiltrazione | Forza la matrice nei vuoti microscopici delle fibre di carbonio (bagnatura) |

| Controllo dei Difetti | Elimina i pori interlamellari e contrasta i vuoti di Kirkendall |

| Legame | Aumenta la resistenza al taglio interlamellare attraverso un contatto intimo con il substrato |

| Obiettivo di Pressione | ~80 MPa richiesti per una densificazione e integrità strutturale ottimali |

Massimizza le Prestazioni dei Materiali con KINTEK Precision

Ottenere la completa densificazione in compositi AZ31 complessi richiede l'esatto equilibrio tra calore e pressione meccanica. KINTEK fornisce sistemi all'avanguardia di pressatura a caldo sottovuoto (VHP) progettati per gestire esigenze rigorose come i processi di infiltrazione da 80 MPa.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di ricerca o produzione. Che tu stia sviluppando compositi di grado aerospaziale o campioni di laboratorio ad alta temperatura, le nostre attrezzature garantiscono un riscaldamento uniforme e un controllo preciso della pressione.

Pronto a eliminare i difetti strutturali nei tuoi compositi? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i passaggi chiave della pressatura a caldo sottovuoto? Ottenere materiali ad alta densità per applicazioni esigenti

- Quali ruoli svolgono gli stampi di grafite durante la SPS di MgTiO3-CaTiO3? Ottenere rapida densificazione e precisione

- Qual è il principio chiave di un forno di sinterizzazione a caldo?Densificazione del materiale ad alta temperatura e ad alta pressione

- Qual è lo scopo della reazione in situ/pressatura a caldo per i target (Ti0.95Nb0.05)3SiC2? Ottenere rivestimenti ad alta densità

- Quali sono i principali vantaggi dei forni di sinterizzazione a pressa a caldo sottovuoto? Ottieni Densità e Purezza Superiori nei Materiali

- A cosa serve una pressa a caldo? Fabbricare materiali densi e ad alte prestazioni

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nella produzione di compositi Fe-Cu-Ni-Sn-VN? Padronanza della produzione di compositi nanostrutturati

- Qual è l'effetto del tempo di mantenimento prolungato durante la pressatura a caldo sottovuoto (VHP)? Migliorare la purezza e la densità della fase Al3Ti