Il vantaggio principale di un forno tubolare ad alta temperatura nella fabbricazione di sensori di ossido di grafene ridotto (rGO) è la sua capacità di fornire un ambiente termico e chimico rigorosamente controllato che i metodi di riscaldamento tradizionali non possono eguagliare. Mantenendo un'atmosfera specifica e un campo di temperatura preciso, il forno facilita la rimozione dei gruppi funzionali contenenti ossigeno per ripristinare la conduttività, ingegnerizzando al contempo i difetti superficiali necessari per sensori di gas ad alte prestazioni.

Un forno tubolare ad alta temperatura trasforma l'ossido di grafene da un semplice materiale a un sensore funzionale bilanciando due esigenze contrastanti: ripristinare i percorsi elettrici e creare difetti di vacanza di carbonio che fungono da siti attivi per l'adsorbimento di gas.

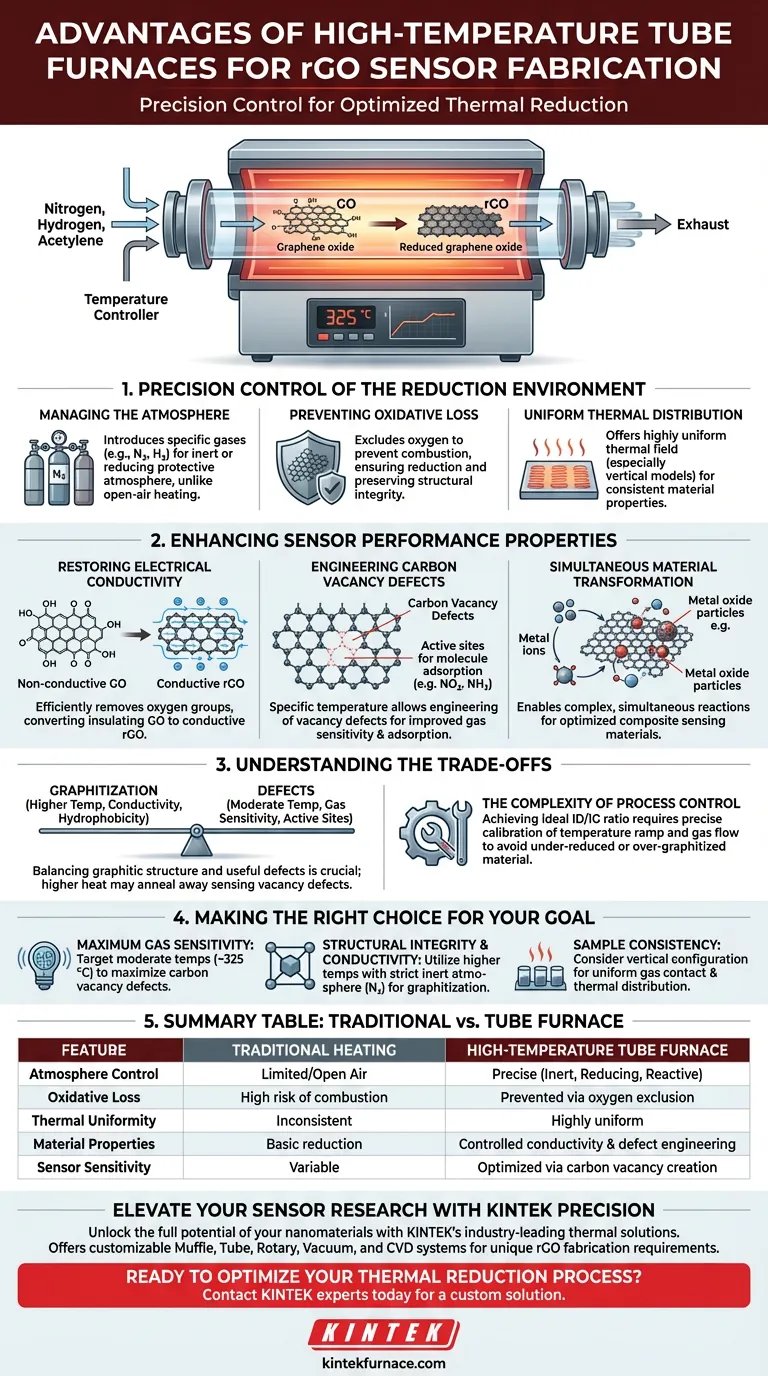

Controllo preciso dell'ambiente di riduzione

Gestione dell'atmosfera

A differenza del riscaldamento in aria aperta, un forno tubolare consente l'introduzione di flussi di gas specifici, come azoto, idrogeno o acetilene. Questo crea un'atmosfera protettiva inerte o riducente.

Prevenzione della perdita ossidativa

Questa atmosfera controllata è fondamentale per prevenire la perdita ossidativa del materiale carbonioso stesso. Escludendo l'ossigeno durante il processo di riscaldamento, il forno garantisce che il materiale subisca una riduzione piuttosto che una combustione, preservando l'integrità strutturale del sensore.

Distribuzione termica uniforme

I forni tubolari, in particolare le configurazioni verticali, offrono un campo termico altamente uniforme. Ciò garantisce che ogni parte del campione, sia esso in polvere o in film sottile, sperimenti lo stesso identico profilo di temperatura, portando a proprietà del materiale coerenti in tutto il lotto.

Miglioramento delle proprietà prestazionali del sensore

Ripristino della conduttività elettrica

L'obiettivo principale del processo di riduzione termica è rimuovere i gruppi funzionali contenenti ossigeno dall'ossido di grafene (GO) isolante. Il forno tubolare guida in modo efficiente questa reazione, spesso a temperature specifiche come 325 °C, convertendo efficacemente il GO in rGO conduttivo.

Ingegnerizzazione dei difetti di vacanza di carbonio

Il riscaldamento standard ripristina la conduttività, ma il forno tubolare consente l'ingegnerizzazione specifica dei difetti di vacanza di carbonio. Questi difetti non sono errori; sono caratteristiche critiche che migliorano significativamente la sensibilità del sensore ai gas e la cinetica di adsorbimento a temperatura ambiente.

Trasformazione simultanea del materiale

L'ambiente controllato consente reazioni complesse e simultanee. Ad esempio, mentre il GO viene ridotto, gli ioni metallici adsorbiti possono essere convertiti in particelle di ossido metallico nello stesso passaggio di processo, creando un materiale composito ottimizzato per il rilevamento.

Comprensione dei compromessi

Bilanciamento tra grafitizzazione e difetti

Sebbene sia necessario un calore elevato, esiste un rigoroso compromesso tra il ripristino della struttura grafitica e il mantenimento di difetti utili. Una temperatura più elevata potrebbe migliorare la conduttività grafitizzando il materiale, ma potrebbe anche ricuocere i difetti di vacanza necessari per il rilevamento.

La complessità del controllo di processo

Ottenere l'"ID/IG ratio" ideale (il bilanciamento tra carbonio ordinato e disordinato) richiede una calibrazione precisa. Se la rampa di temperatura o il flusso di gas sono leggermente errati, si rischia di creare un materiale che è troppo isolante (sotto-ridotto) o troppo inerte (sovra-grafitizzato) per funzionare come sensore sensibile.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la fabbricazione del tuo sensore rGO, allinea i parametri del tuo forno con i tuoi specifici obiettivi prestazionali:

- Se il tuo obiettivo principale è la massima sensibilità ai gas: Punta a temperature moderate (intorno ai 325 °C) per massimizzare i difetti di vacanza di carbonio, che fungono da siti attivi per l'adsorbimento di gas.

- Se il tuo obiettivo principale è l'integrità strutturale e la conduttività: Utilizza un intervallo di temperatura più elevato con un'atmosfera inerte rigorosa (azoto) per massimizzare la grafitizzazione e l'idrofobicità, prevenendo al contempo la perdita di materiale.

- Se il tuo obiettivo principale è la coerenza del campione: Considera una configurazione di forno tubolare verticale per garantire un contatto uniforme con il gas e una distribuzione termica uniforme in tutta la zona riscaldata.

un controllo preciso sull'ambiente termico e chimico è l'unico modo per ingegnerizzare in modo affidabile le specifiche strutture difettose che separano un materiale funzionante da un sensore ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Riscaldamento tradizionale | Forno tubolare ad alta temperatura |

|---|---|---|

| Controllo dell'atmosfera | Limitato/Aria aperta | Preciso (Inerte, riducente o reattivo) |

| Perdita ossidativa | Alto rischio di combustione | Prevenuta tramite esclusione dell'ossigeno |

| Uniformità termica | Incoerente | Altamente uniforme (specialmente nei modelli verticali) |

| Proprietà del materiale | Riduzione di base | Conduttività controllata e ingegnerizzazione dei difetti |

| Sensibilità del sensore | Variabile | Ottimizzata tramite la creazione di vacanze di carbonio |

Eleva la tua ricerca sui sensori con la precisione KINTEK

Sblocca il pieno potenziale dei tuoi nanomateriali con le soluzioni termiche leader del settore di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di fabbricazione rGO. Sia che tu debba massimizzare la sensibilità ai gas attraverso l'ingegnerizzazione dei difetti o garantire una grafitizzazione coerente, i nostri forni ad alta temperatura forniscono gli ambienti rigorosamente controllati che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di riduzione termica? Contatta oggi stesso gli esperti KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- Tianci Liu, Seong Chan Jun. Hybrid Series of Carbon‐Vacancy Electrodes for Multi Chemical Vapors Diagnosis Using a Residual Multi‐Task Model. DOI: 10.1002/advs.202500412

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono i vantaggi dei forni a tubo in acciaio inossidabile? Scopri durata, risparmio sui costi e precisione

- Quale ruolo svolge un forno tubolare da laboratorio nel processo di carbonizzazione delle particelle di carbonio poroso? Approfondimenti degli esperti

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella conversione di Fe2O3/GO? Padroneggiare la trasformazione dei materiali

- Come converte l'energia un forno a tubo per ottenere il riscaldamento? Padroneggia il controllo termico preciso per il tuo laboratorio

- Come funziona il nastro riscaldante ad alta temperatura in combinazione con un forno tubolare? Ottimizzare la cracking del metanolo.

- Come fa un forno tubolare a garantire un ambiente di reazione controllato? Ottenere risultati precisi di ossidazione isotermica

- Come ottimizzare le prestazioni di una fornace a tubo verticale? Migliorare efficienza e precisione nel trattamento termico

- Quali caratteristiche di sicurezza sono incluse nei forni a tubi? Protezione essenziale per i laboratori ad alta temperatura